南部国道事務所 小禄道路の上下線P19~P24間の上部工架設工事が最盛期

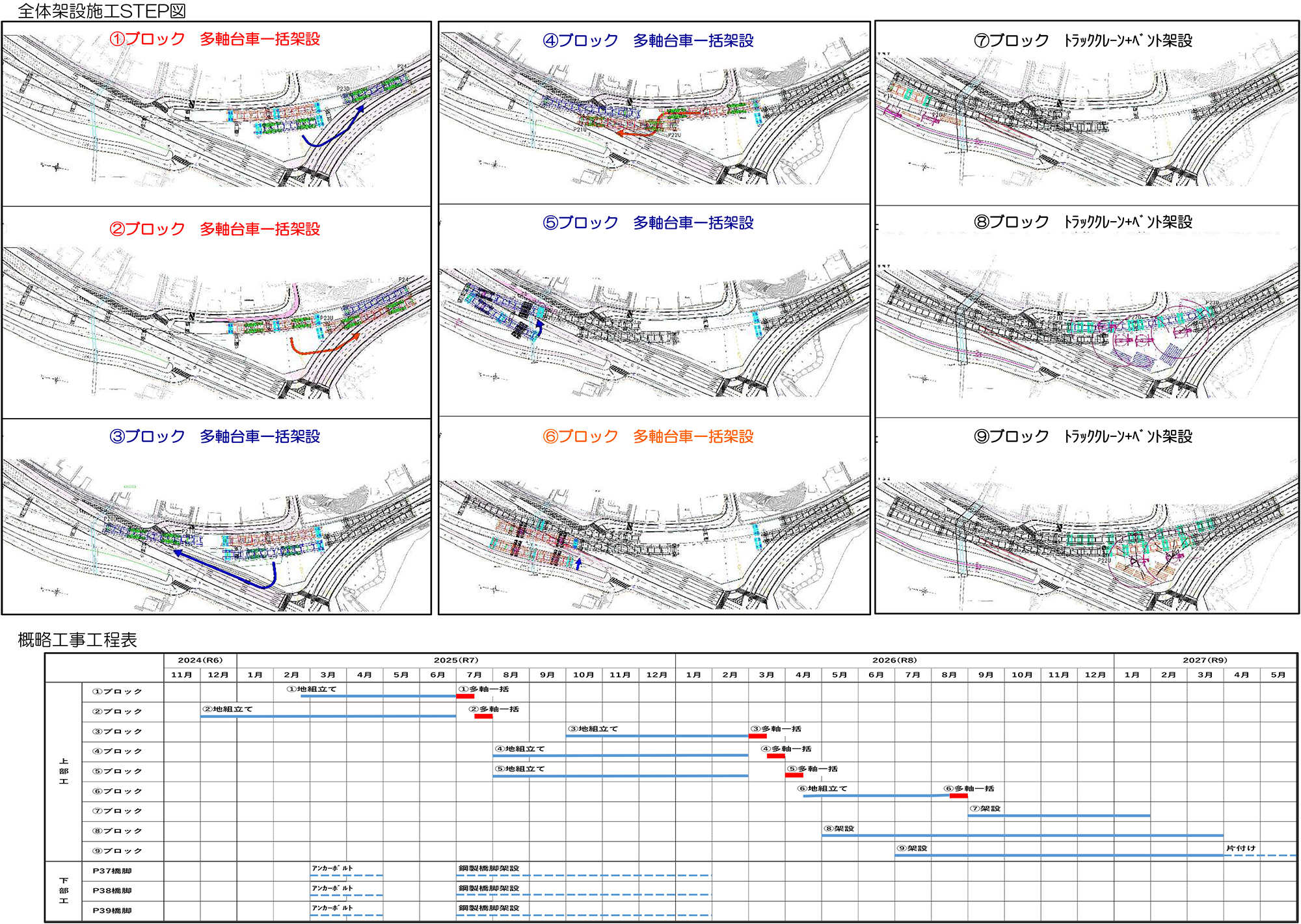

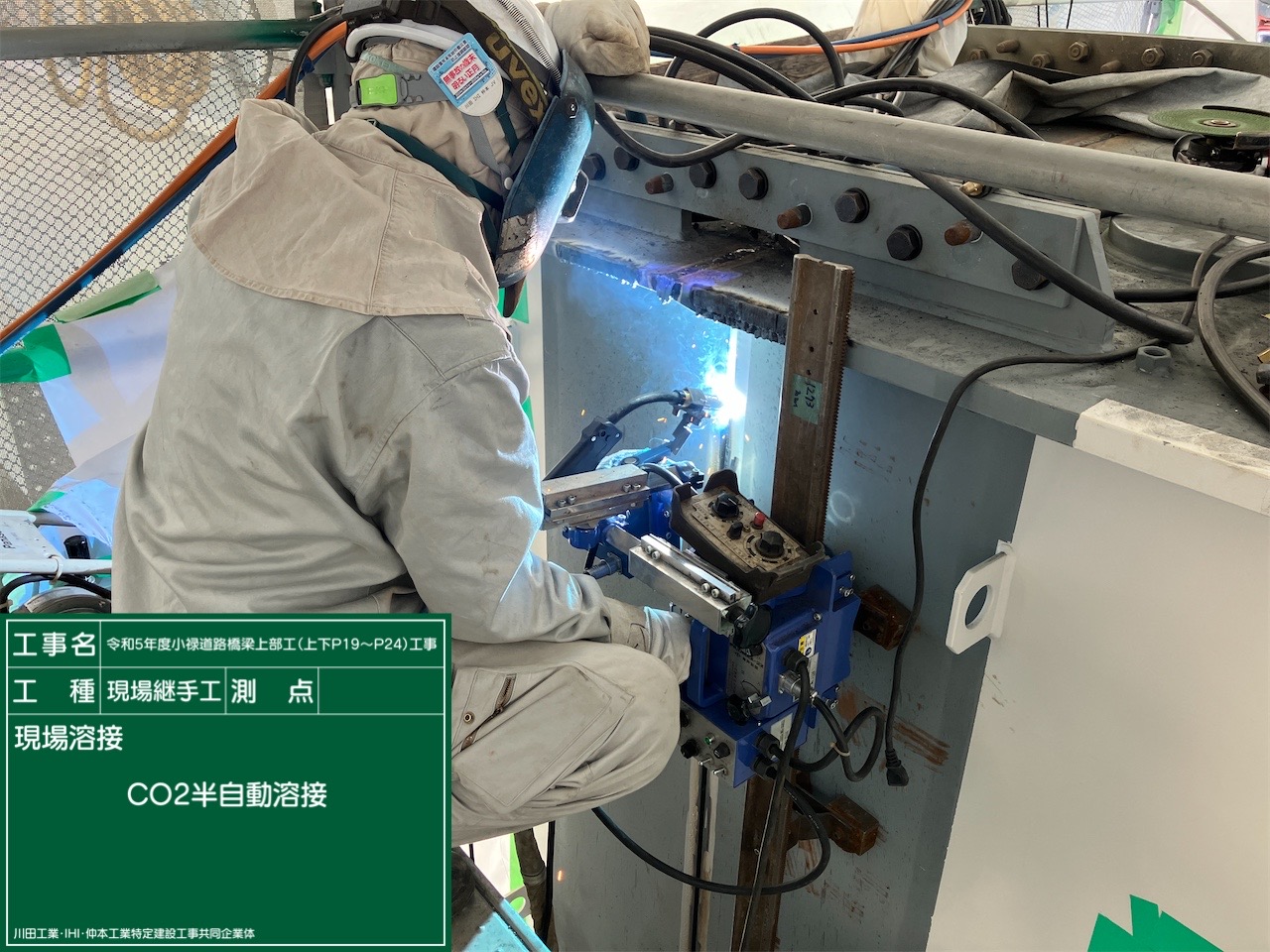

内閣府沖縄総合事務局南部国道事務所が建設を進めている小禄道路の上下線P19~P24間の上部工架設工事が最盛期を迎えている。同橋は、国道331号瀬長交差点~豊見城警察署前付近に位置する箇所に建設を進めている鋼橋であり、自走多軸台車による夜間一括架設と、トラッククレーンベントによる架設を併用しており、全部で10回の架設のうち、6回を自走多軸台車、4回をトラッククレーンベントにより架設する。自走多軸台車による架設の際は現道の国道331号の瀬長~豊見城警察署前の交差点間を夜間全面通行止めして架設する必要がある。既に7月11日には45m(約240t)、18日には75m(約400t)の桁を自走多軸台車で運び、橋脚上に架設した。3~5回目は来年2~3月に、6回目の架設は同8月に行う予定だ。さらにトラッククレーンベントによる施工も並行して進め、2027年3月にはすべての桁架設と合成床版鋼板部分の架設を完了する予定だ。桁の製作・架設は川田工業・IHIインフラシステム・仲本工業JVが担っている。その現場を取材した。(井手迫瑞樹)

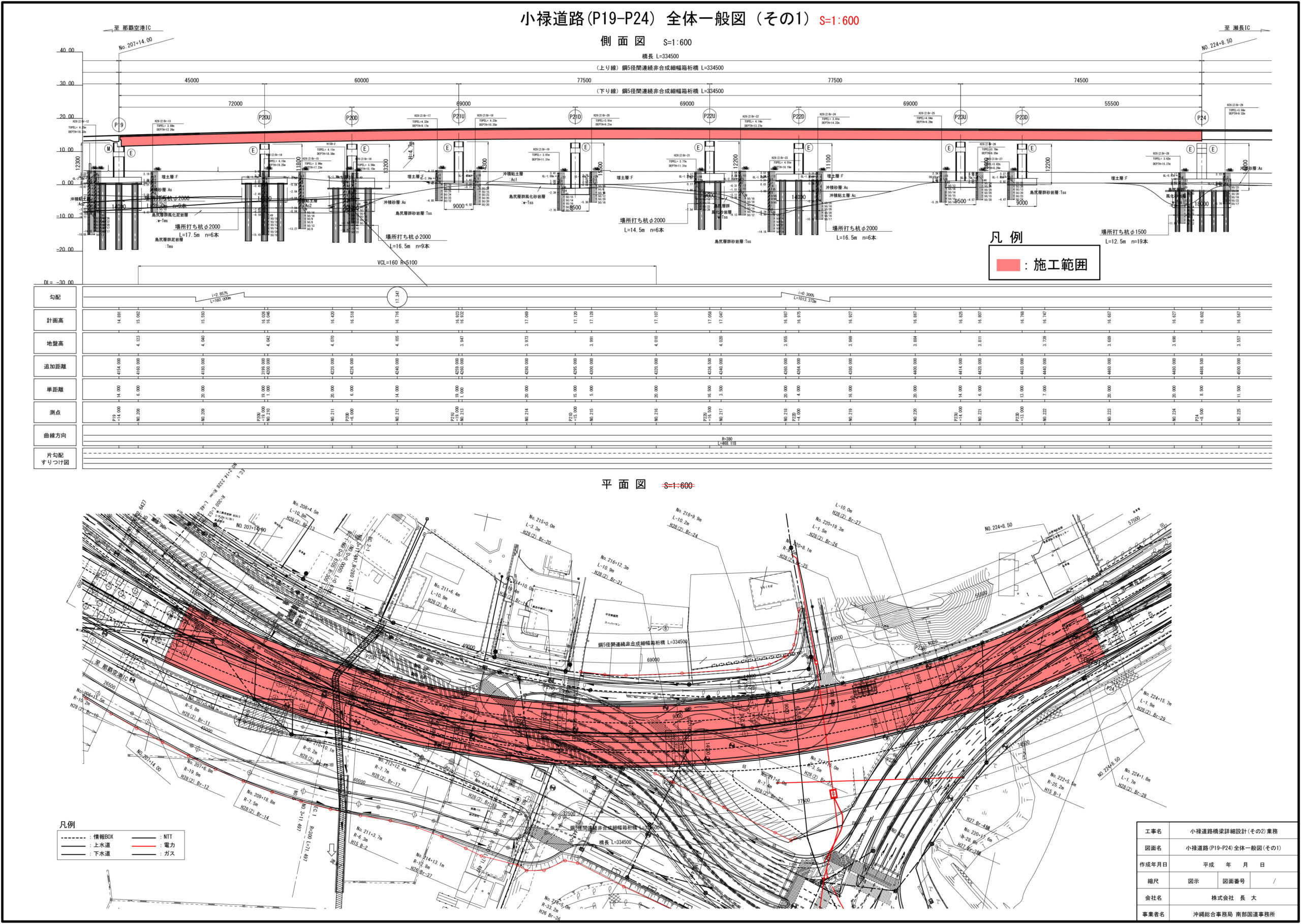

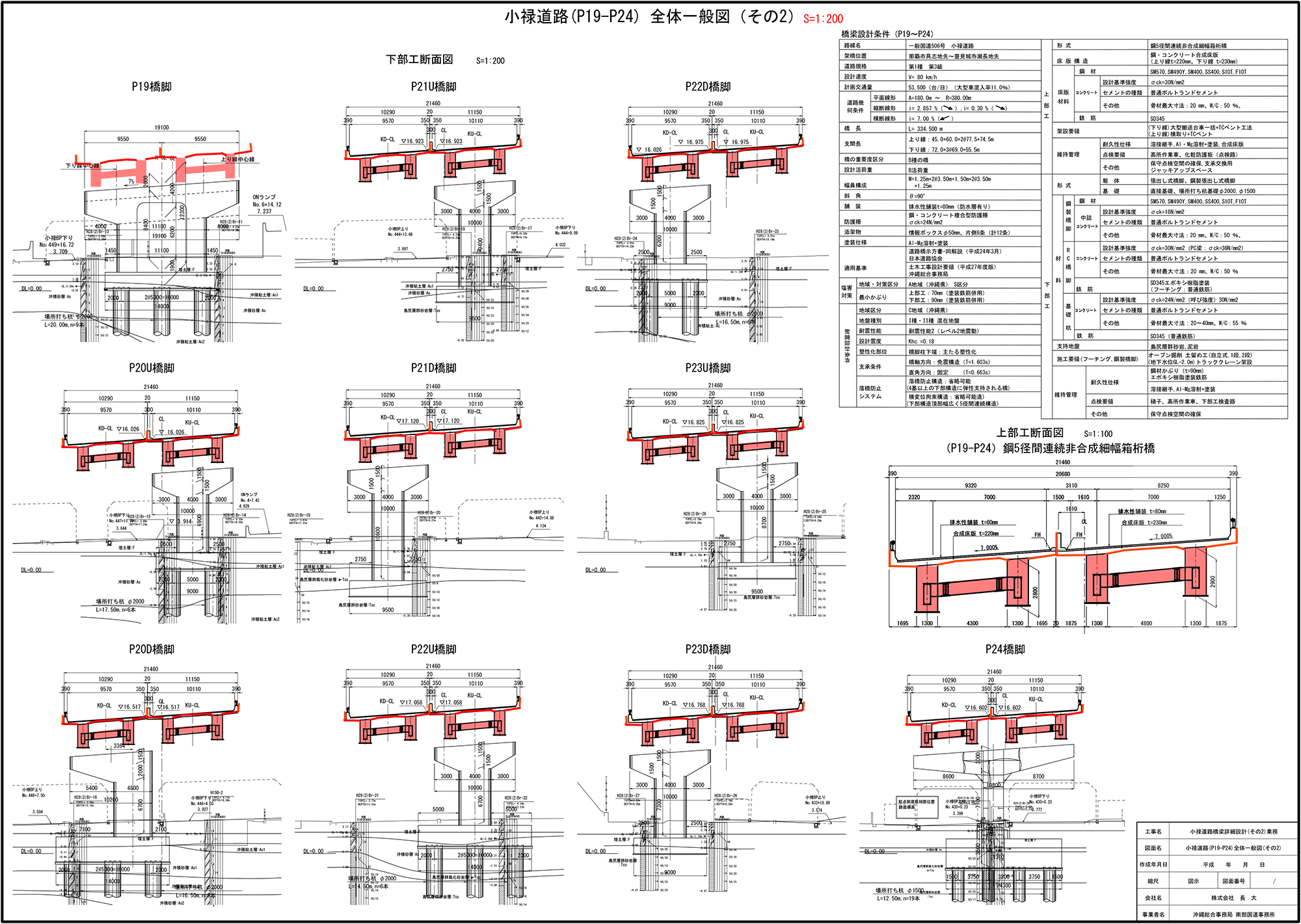

全体一般図

上下線の離隔は60mm程度と非常に厳しい架設条件

上下線の離隔は60mm程度と非常に厳しい架設条件

本線の橋脚上も活用して、1回に付き、2つの大型架設ブロックを地組

同工事は上り線が橋長337.408m、下り線が327.955m、鋼重2,224tの鋼5径間連続非合成細幅箱桁橋を採用している。上下線の離隔は、高欄外面部同士で60mmしかなく、合成床版の架設時は非常に注意を要する。桁高は2,900mm(上り線)、2,800mm(下り線)で、床版支間は4,800mm(上り線)、4,300mm(下り線)である。その桁間にはFRP製の飛来塩分防護板(宮地エンジニアリング製)を配置している。支間長は45+60+77.5@2+74.5m(上り線)、下り線は72+69@3+55.5mとなっている。総幅員は11.15m(上り線)、10.29ⅿ(下り線)で上下線はセパレート構造であるものの、先述した通り、離隔は60mm程度と非常に隣接している構造である。

上下線の離隔は60mm

現場は国道331号に隣接した狭いヤードであり、その中で地組を行わなくてはならない。そのため、本線の橋脚上も活用して、1回に付き、2つの大型架設ブロックを地組し、現場に自走多軸台車で運び、架設する工程を繰り返す。塩害環境の厳しい場所に架けられることを鑑みて、鋼材の接合方法は全断面溶接を採用している。

現場は国道331号に隣接した狭いヤード(左上部分、2024年12月3日撮影)

暑い時期の溶接 朝6時に施工を開始し、お昼過ぎにはその日の仕事を終える

架設は2ブロック(鋼重約40t)ごとにG1→G2→横桁の順に施工する

施工詳細は次の通りである。

① 多度津(川田工業)および堺(IHIインフラシステム)の両工場から那覇新港を経て、

陸送されてきた桁を現場で地組する。桁は8.5~9m、鋼重約20t程度を1ブロックとして陸送された。

現場での地組、風防設備の設置

地組は2024年12月から始めた 左写真は同23日、右写真は25年2月7日撮影

同27日、同4月15日撮影

同5月19日、6月16日撮影、合成床版底鋼板も設置していることが分かる。

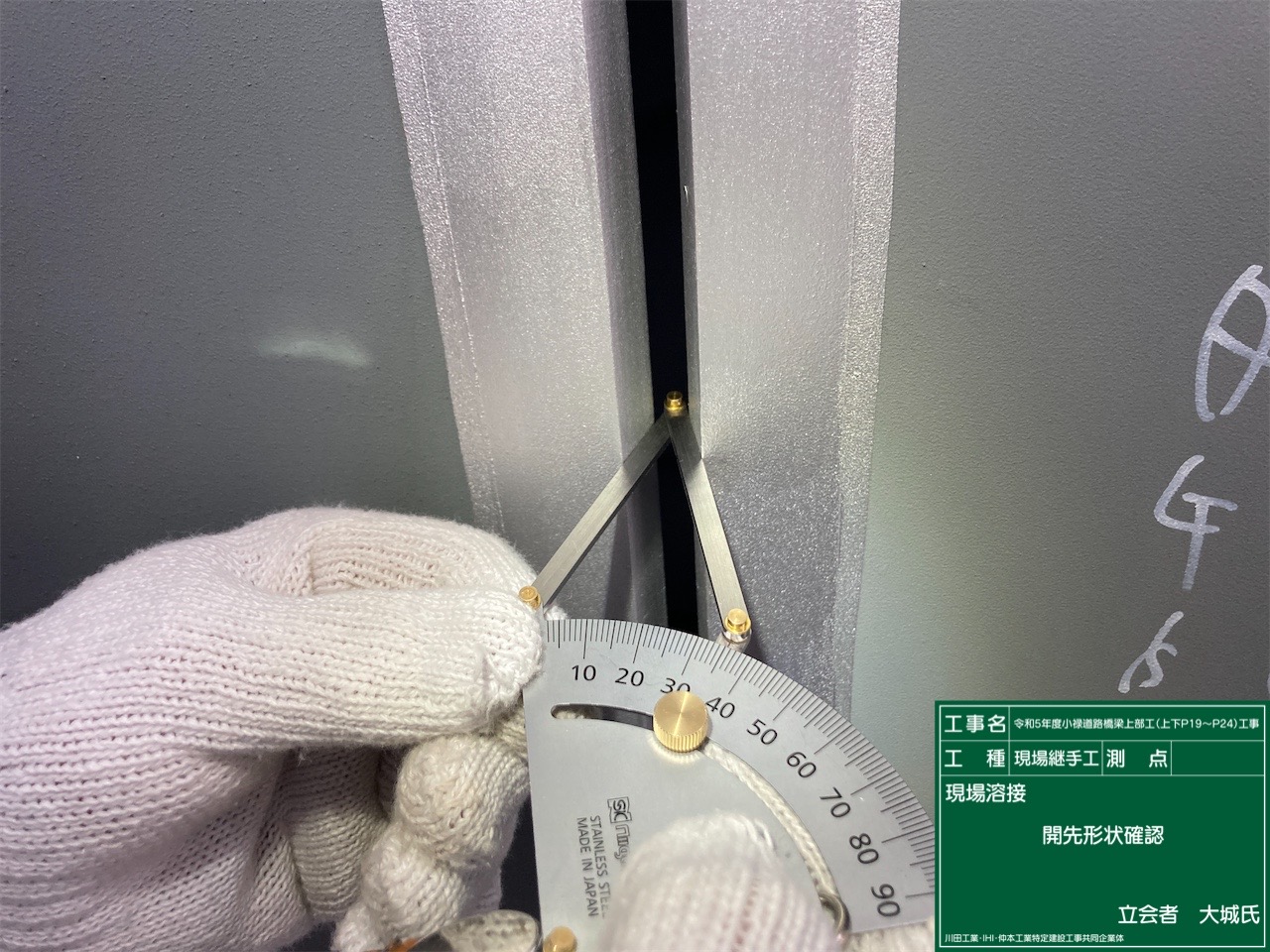

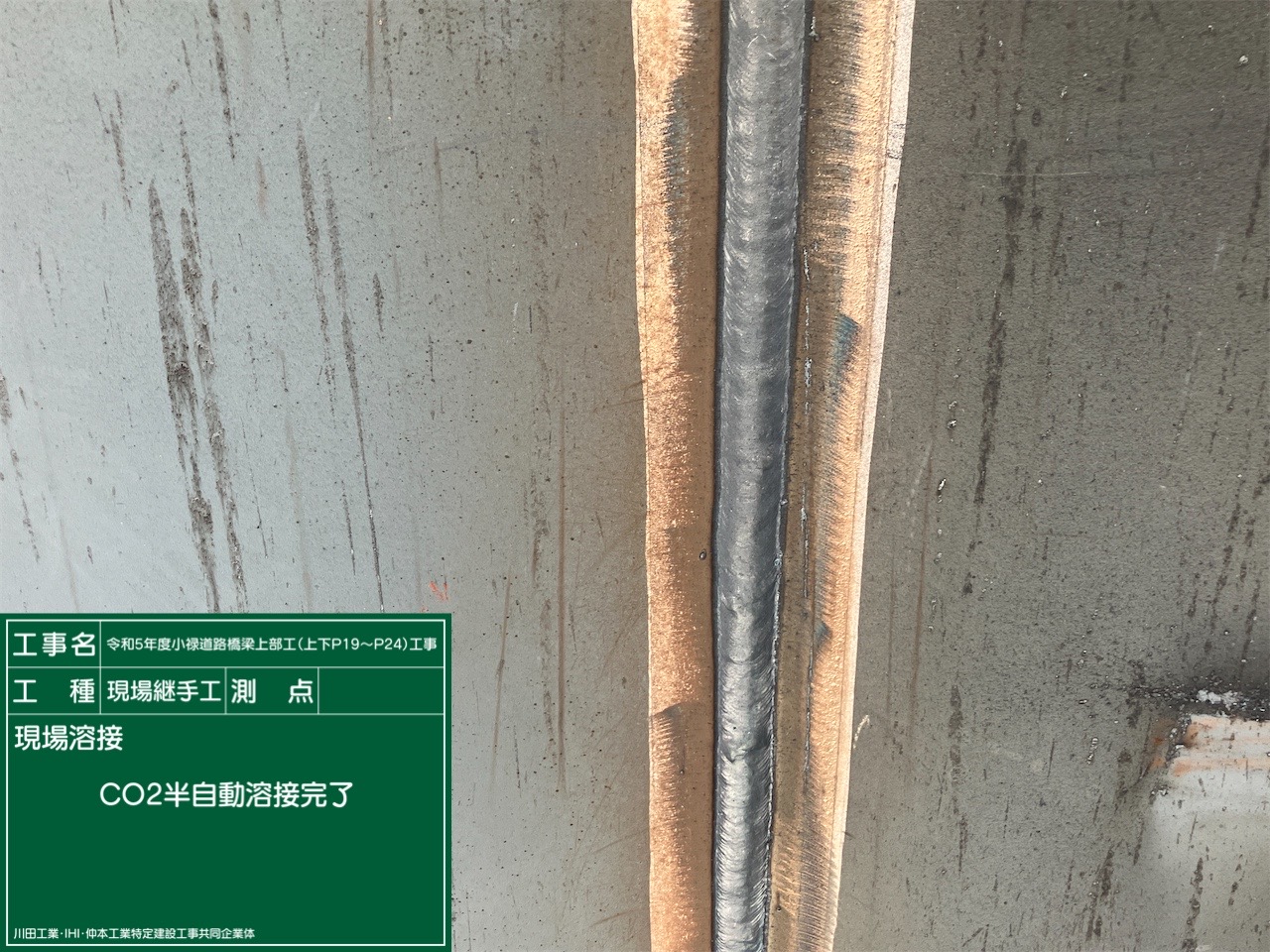

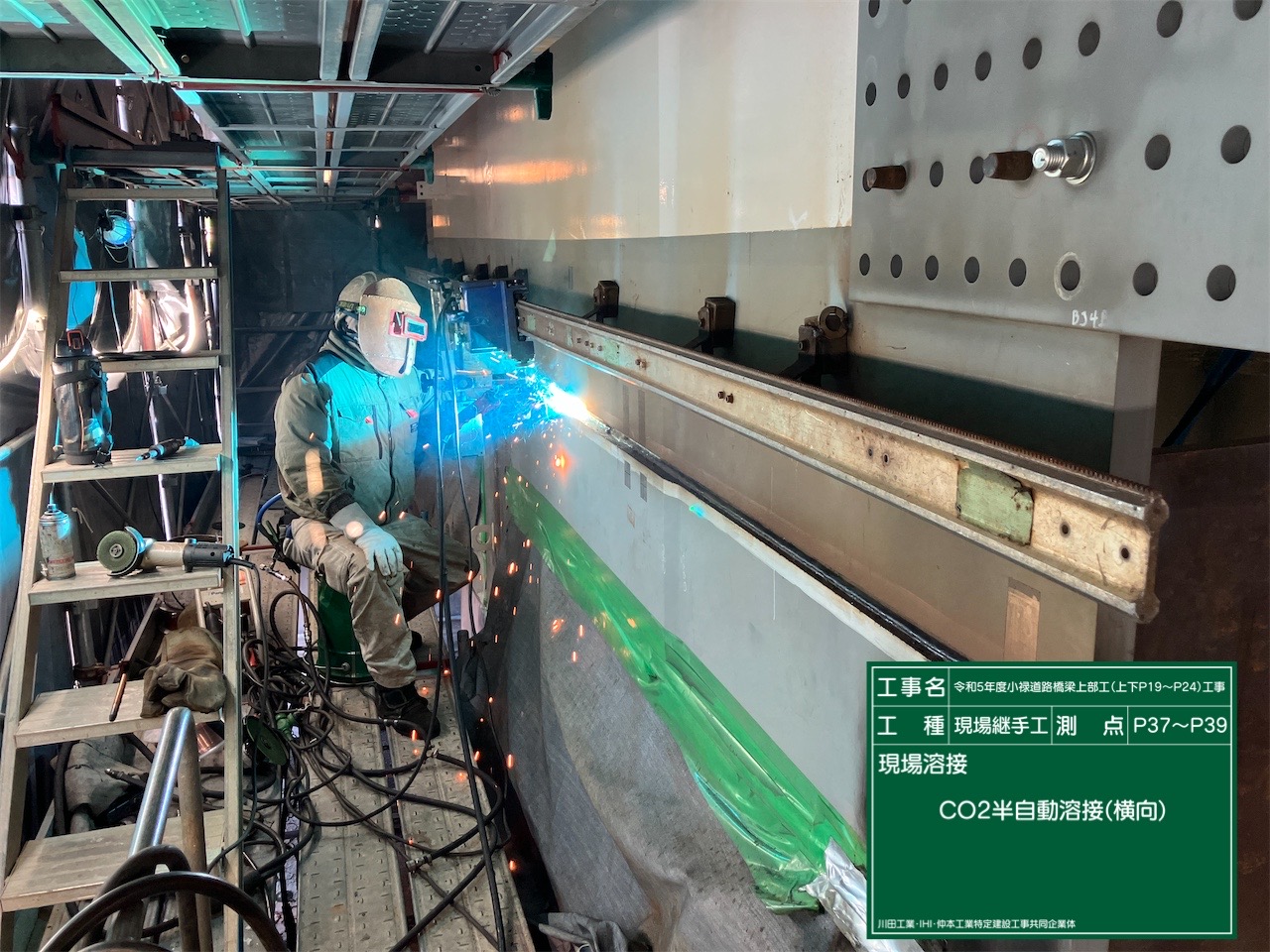

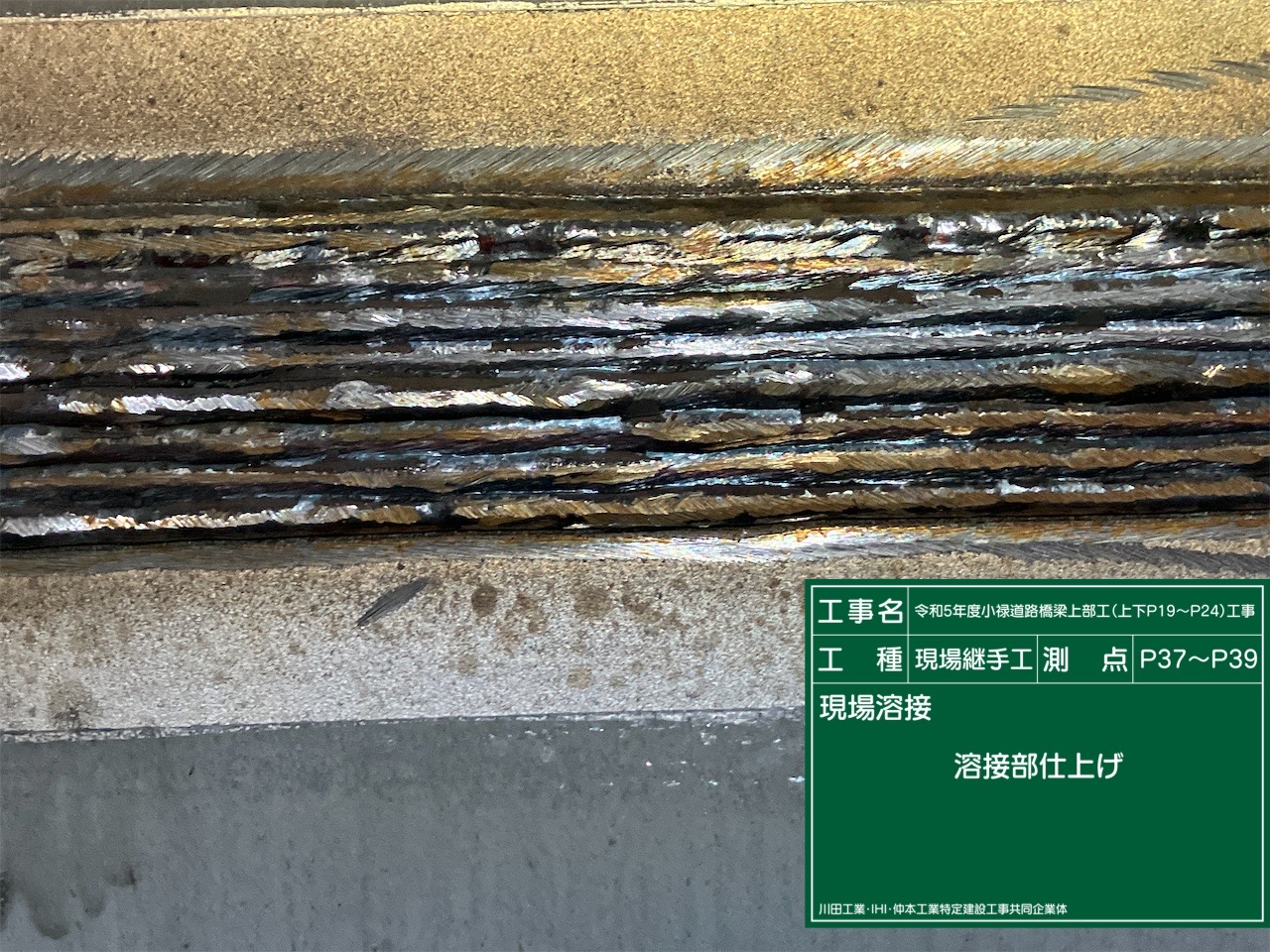

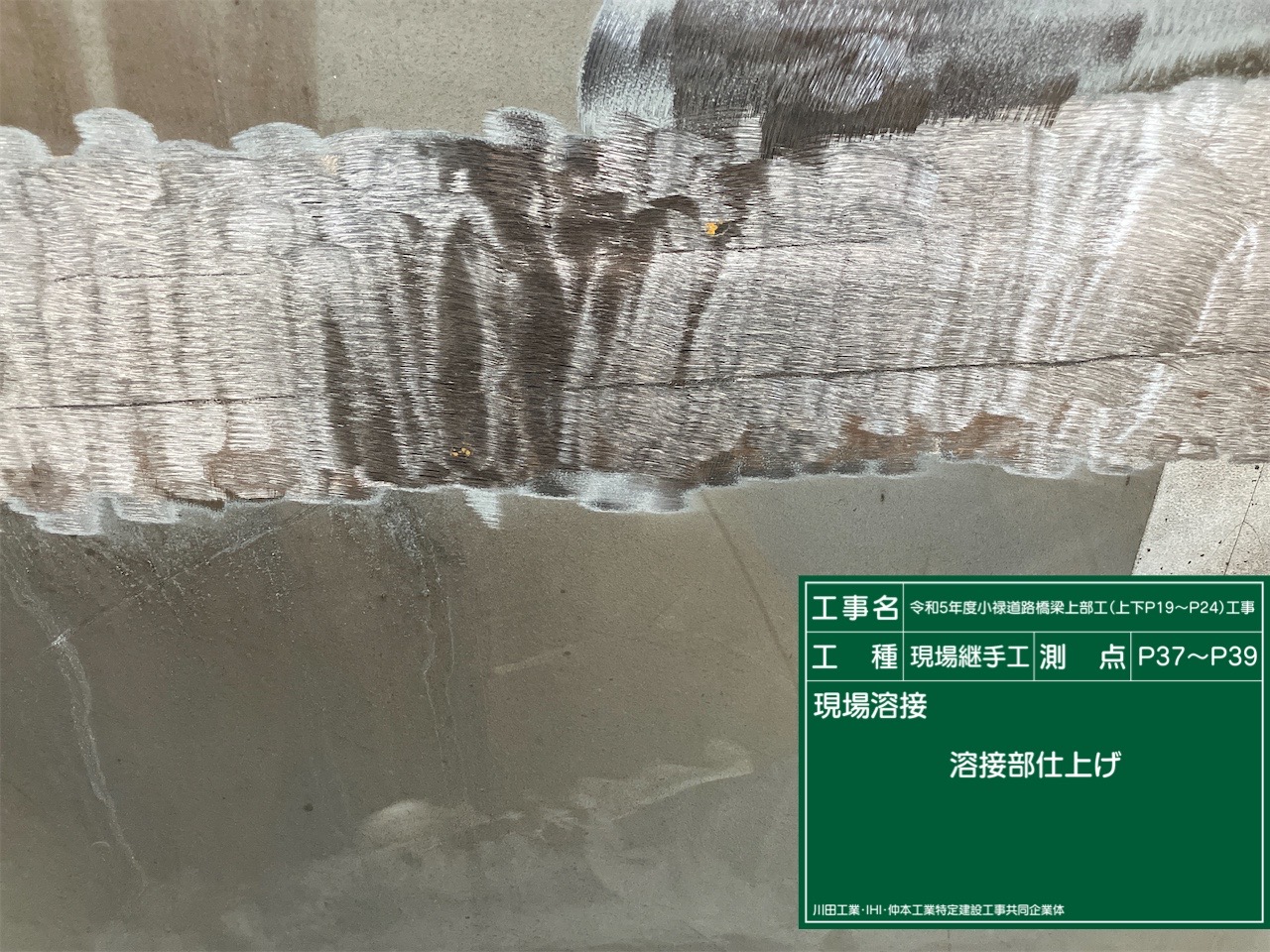

②地上部で行う現場溶接や塗装の風防設備を組み、溶接および防食工を施工する。溶接は2班体制で1班ずつ桁を半分ずつ担当する形で施工する。暑い時期の施工もあるため、基本的には、「朝6時に施工を開始し、お昼過ぎにはその日の仕事を終えるという工程で、作業員の健康に留意しながら作業を行っている」(同JV)。防食は溶接後、溶接線にブラストを施したうえで、Al-Mg合金溶射+ふっ素樹脂トップコートを施す。板厚が厚いことから溶接時のパス回数は40~50回に及ぶこともあり、1日ないし2日かかる時もあるということだ。

③遊びの時間を作らないため、溶接や塗装作業と並行して、地組用のベント架設を行う。

④溶接および塗装が完了したら風防を解体する。

⑤架設は2ブロック(鋼重約40t)ごとにG1→G2→横桁の順に施工する。横桁と細幅箱桁ウエブ面の接続は通常の高力ボルトによって行う。FRP製の飛来塩分防護板の内面にあるため、G1、G2とも内側のウエブは内面塗装系にグレードダウンしており、ボルトも防食性能はそれに準じている。

⑥次いでもう1つの大型架設ブロックを同様に地組していく。

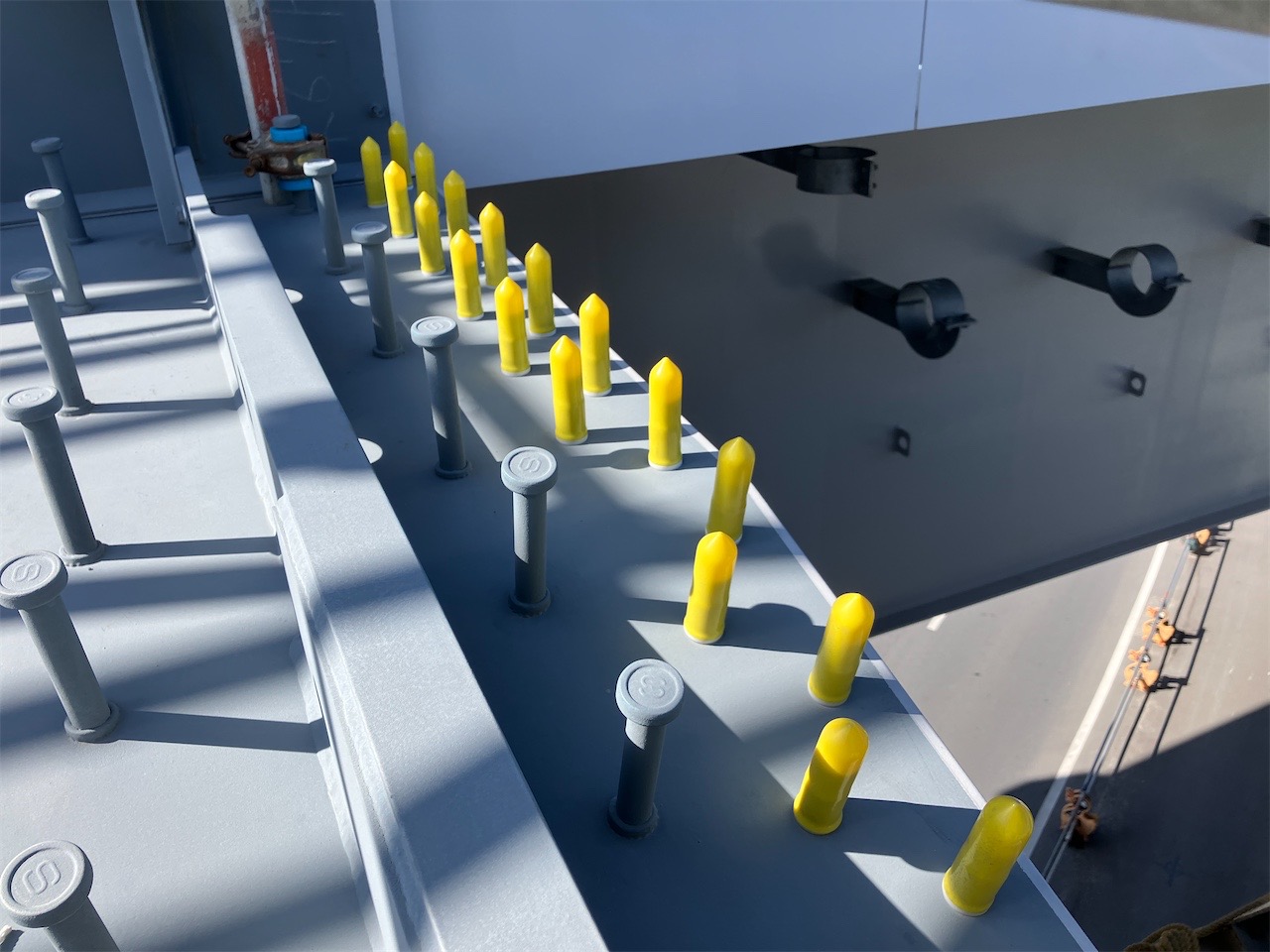

⑦最後に合成床版底鋼板の架設を行う。合成床版の面積は実に7,146㎡に達する。底鋼板は手前側の大型ブロックをオーバーハングする形で橋軸方向2.3m×橋軸直角11.5mのパネルを1枚ずつ、場所に応じて100tあるいは200tのATCを使い分けて架設した。底鋼板パネルの架設に際しては、張出部の床版同士の接続に際して、通常はボルト接合する場合、下からのナット設置作業があるため、張出足場を作る必要があるが、直下は国道331号が走るため、安全、施工効率の観点からできれば足場を作りたくなかった。そのため、接合方法として、現場において下側からの作業を必要としないIWナットを用いることで足場設置を回避した。

合成床版の架設状況

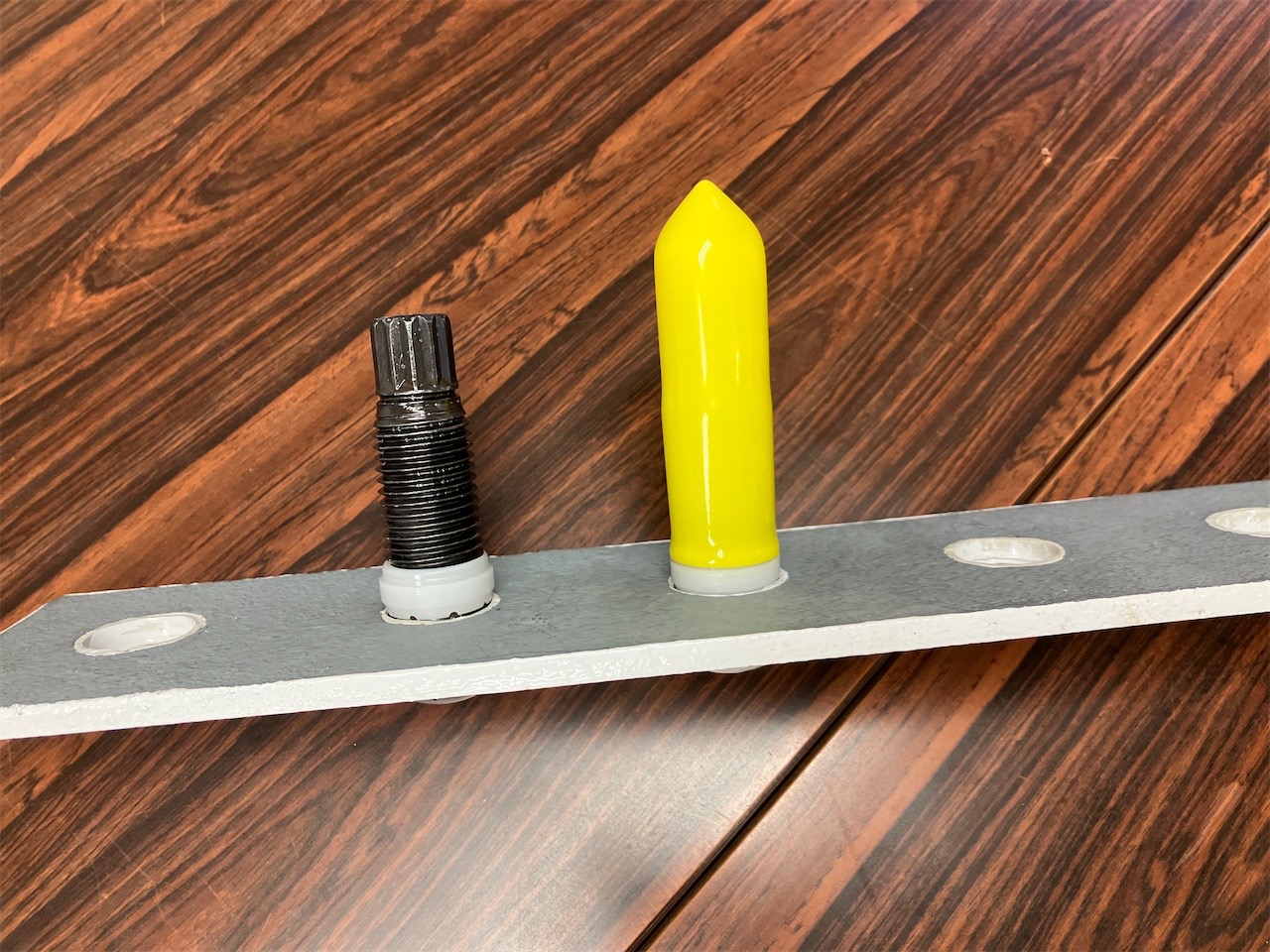

IWナット 高所、閉所でのワンサイド添接作業を可能に

先行挿入したボルトは防錆キャップで密閉し、ボルトネジ部の発錆を防ぐ

IWナットはIHIが開発した特殊な樹脂型ナットで、汎用トルシア型高力ボルトを用いて、高所、閉所でのワンサイド添接作業を可能にするもの。本体へのボルト挿入、ボルト頭塗装(今回は桁外面部および底鋼板張出部と同様、Al-Mg合金溶射+ふっ素樹脂トップコート)を先行して行うことができ、先行挿入したボルトは防錆キャップで密閉し、ボルトネジ部の発錆を防ぐ。さらに現場で添接部裏面へのアクセスが不要となり、安全性が向上すると同時に、工期短縮、コスト削減が期待できる。実際に本現場でも足場設置及び撤去に要する工程が削減でき、大きな工期短縮効果を齎している。

IWナット

IWナットの実際の使用状況

地組は奥側から行うが、架設は手前側から引き出す手順

桁転倒を防止するため 重要5項目で管理値および緊急的な停止値を設定

施工ステップとブロック割図

さて、自走多軸台車の架設である。ベント上に地組した桁を手前から自走多軸台車のターンテーブル上に載せ、現場まで運んで架設していく。地組は奥側から行うが、架設は手前側から引き出す手順となる(すなわち地組は架設ブロック2回目→1回目、同4回目→3回目手順で施工、架設はその逆手順となる)。自走多軸台車は宇徳のゴールドホーファーを用いた。8軸台車を2列、前後に2編成し、1列240t×4=960tの積載能力を有するものとした。台車上には前後とも架台およびテーブルリフト(ジャッキダウンに用いる)、ターンテーブル(移動時の微妙な動きを吸収)を載せており、その上に最長77.5m(約400t超)の大ブロックを載せ、最長で111m離れた橋脚間まで運び、橋脚上に架設していく。ちなみに各ブロックの重量は①ブロック240.3t(合成床版含、以下同) ②ブロック404.1t、③ブロック365.2t、④ブロック410.4t、⑤ブロック294.3t、⑥ブロック297.9tとなっている。

①ブロックの架設状況

ここで、細心の注意を払ったのは桁移動時の安全性向上である。「多軸台車の運用は、基本的に直進、横行、斜行、旋回を使い分けながら進ませる」(同)が、自走多軸台車上の桁は今回の場合、複合勾配が6.36%で「静止状態であっても桁転倒の可能性がある」(同)と解析、実際は走行しているため、慣性が働くことからさらに厳しく管理して移動させることにした。移動の際には、荷台水平、受点反力、車両回転、受点のずれ、車両の軸間距離の5項目で管理値および緊急的な停止値を設け、厳しく各値を監視しながら施工した。

最も気を配ったのが、車両の軸間距離

架設は溶接線をかわす形で仮の位置に置く

最も気を配ったのが、車両の軸間距離である。「軸間距離を開きすぎることが、一番桁を不安定化させる。軸間距離が想定以上に開き、さらに合成勾配が影響すれば桁が浮くこともある。軸間距離は開かず安全に桁移動することができた」(同)ということだ。

また、施工にあたっては、施工前にできるだけ道路を改良して平坦性を確保し、合成勾配を極力なくしたうえで施工した。また、現場ではどうしても勾配を上下しなければならないが、その際の安定性確保には軸台車側のストローク(車高の上げ下げ)を用いており、テーブルリフトの油圧ジャッキを用いた上げ下げは一切行わなかった。

②ブロックの架設状況

現場到達後は、テーブルリフトを約500mmジャッキダウンし、桁を支承上に架設した。ただ、架設は溶接線をかわす形で仮の位置に置いている。そして、大ブロック同士のつなぎ目を現場地組時と同様に風防設備を構築し、溶接、ブラスト、防食を施工した。溶接線をかわす形で仮の位置に架設したのは、「モーメント連結を考えた支口高さに合わせて溶接を行う必要があるのと、最終架設の溶接収縮を考慮して桁全体の位置を調整する必要があった」(同)ためである。最終的には全桁の架設完了後に50mmほどのセットフォーを行い、本来の支承位置に桁を設置して完成となるよう計画している。

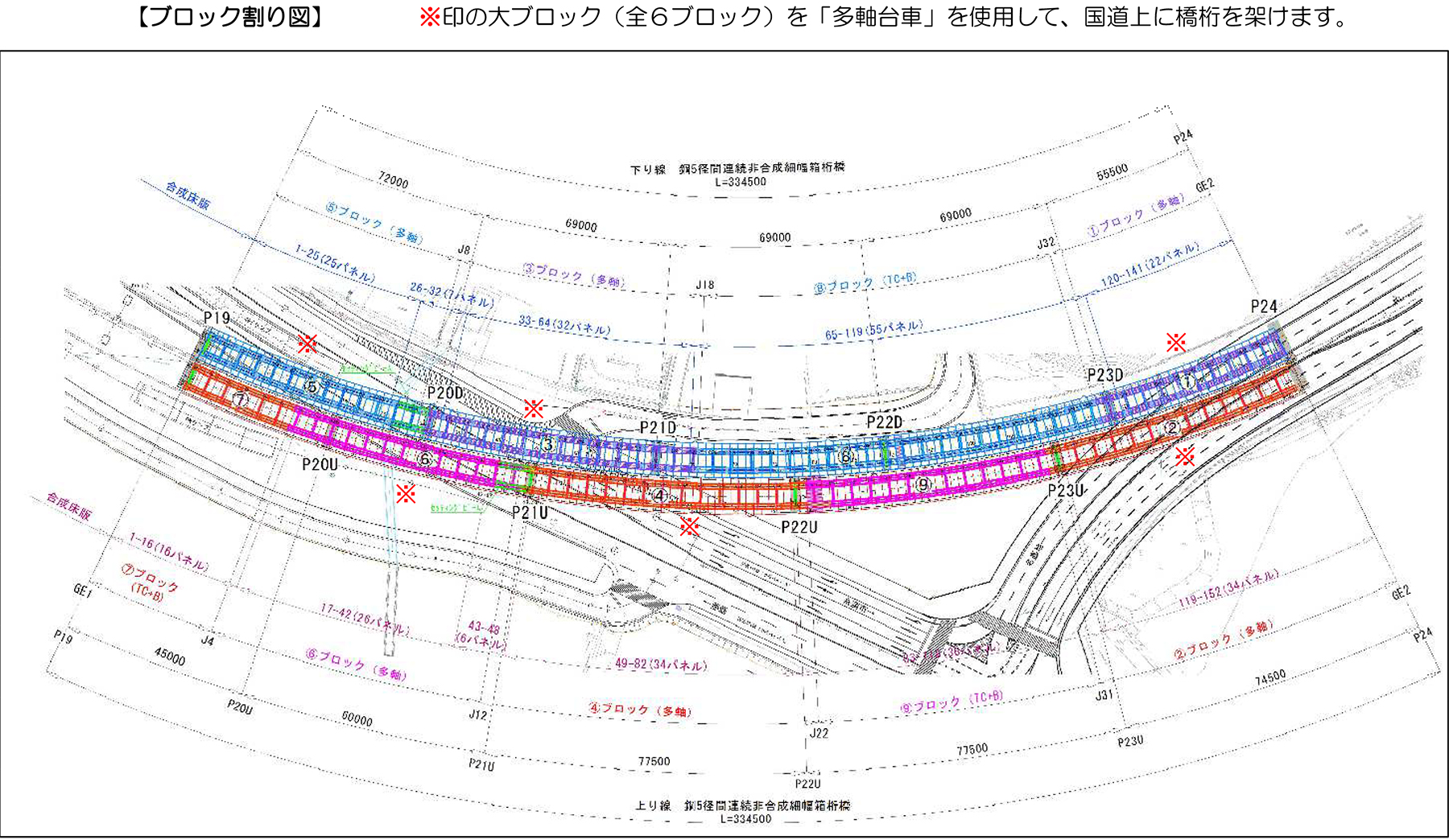

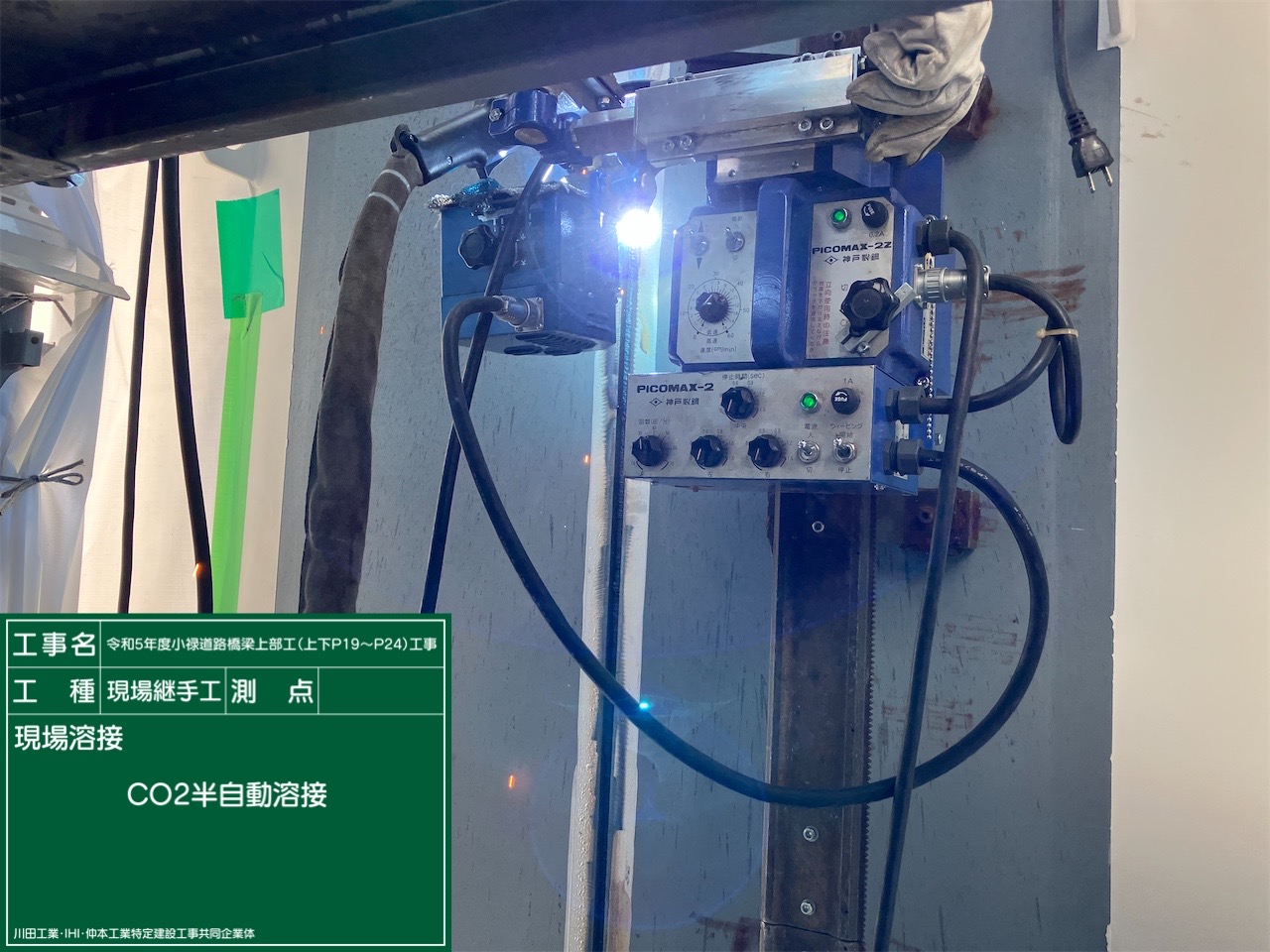

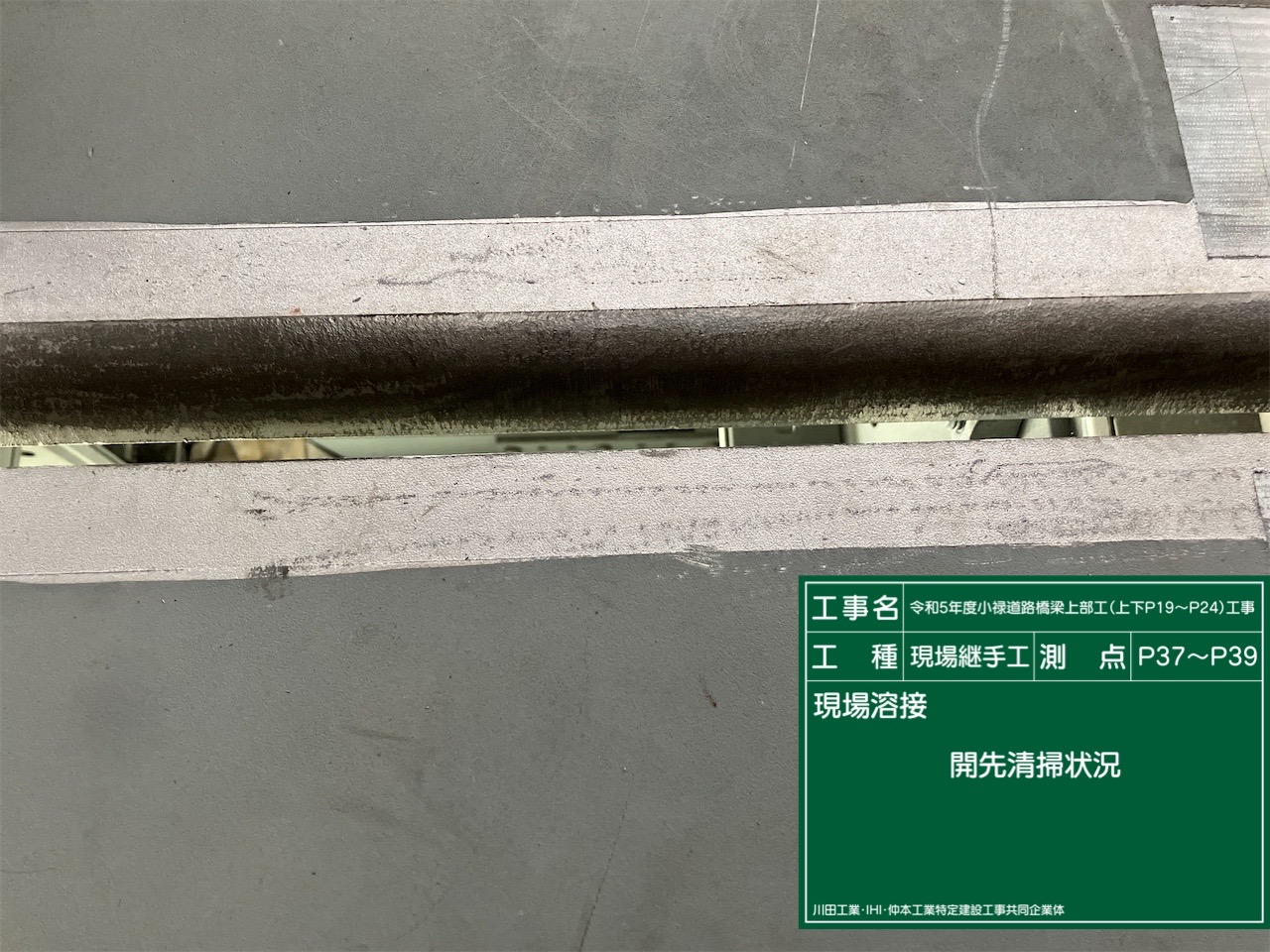

現場溶接工程① 開先確認状況

現場溶接工程② 開先清掃確認

現場溶接工程③ CO2半自動溶接

現場溶接工程④ 溶接完了状況

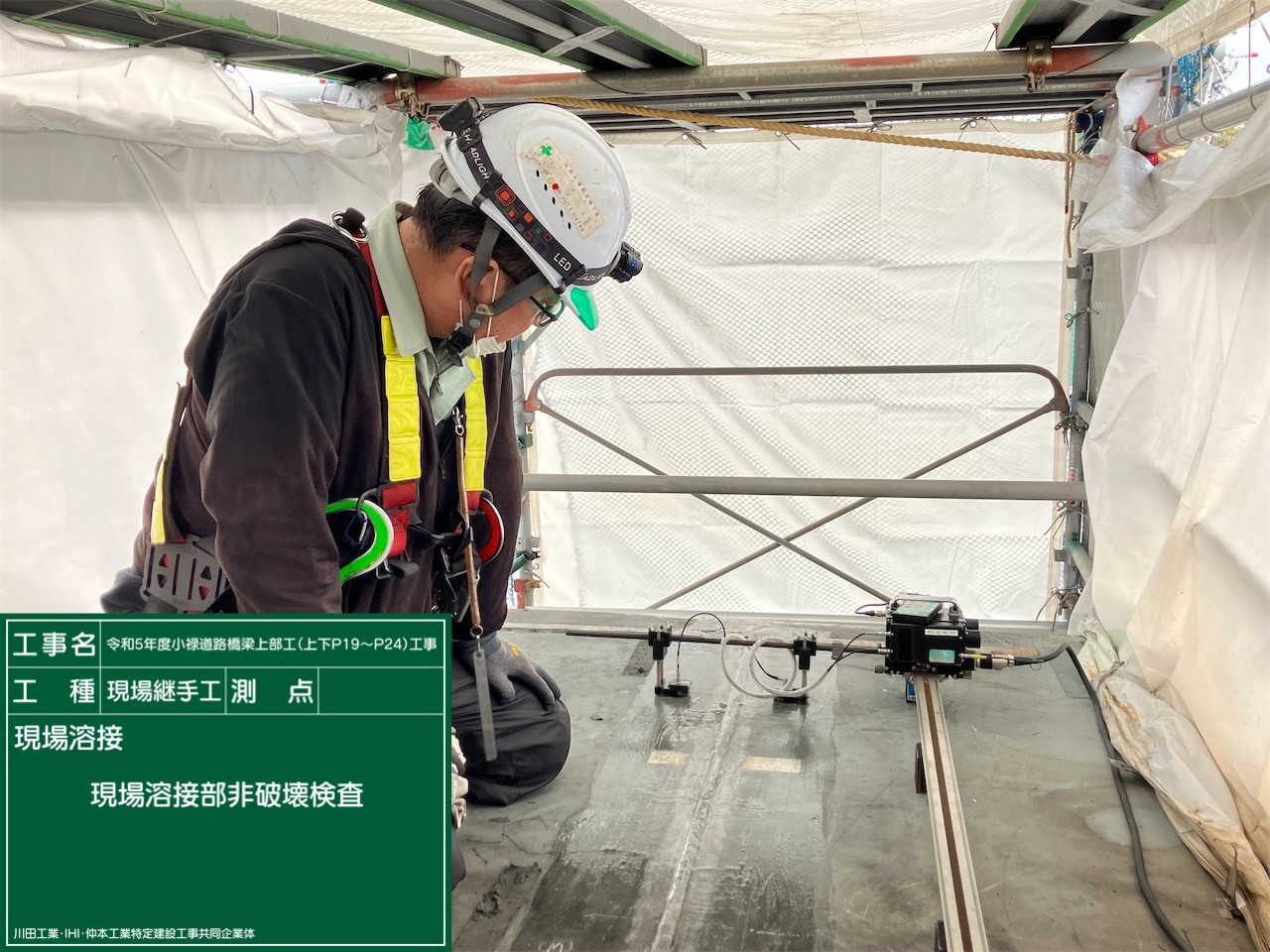

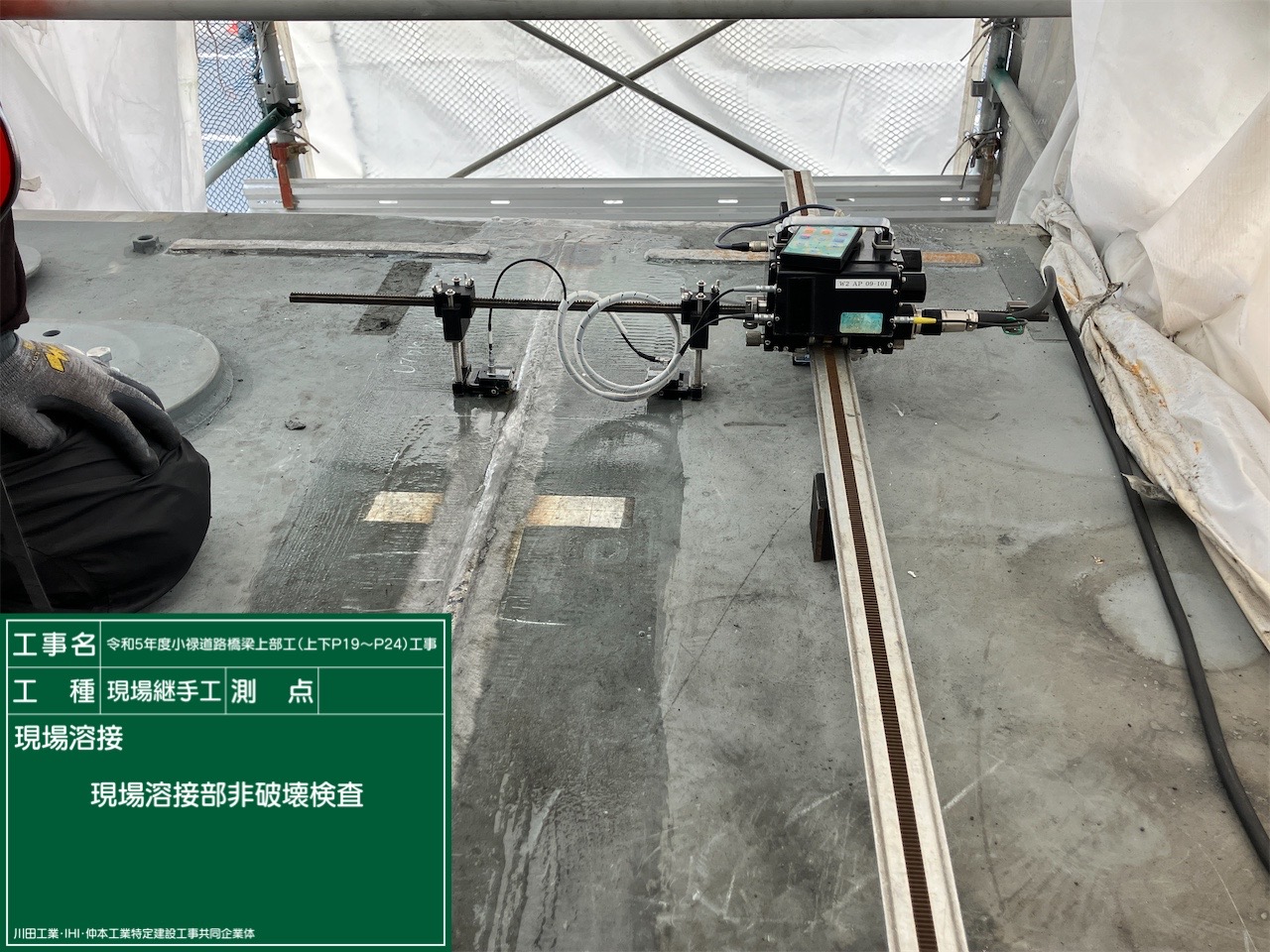

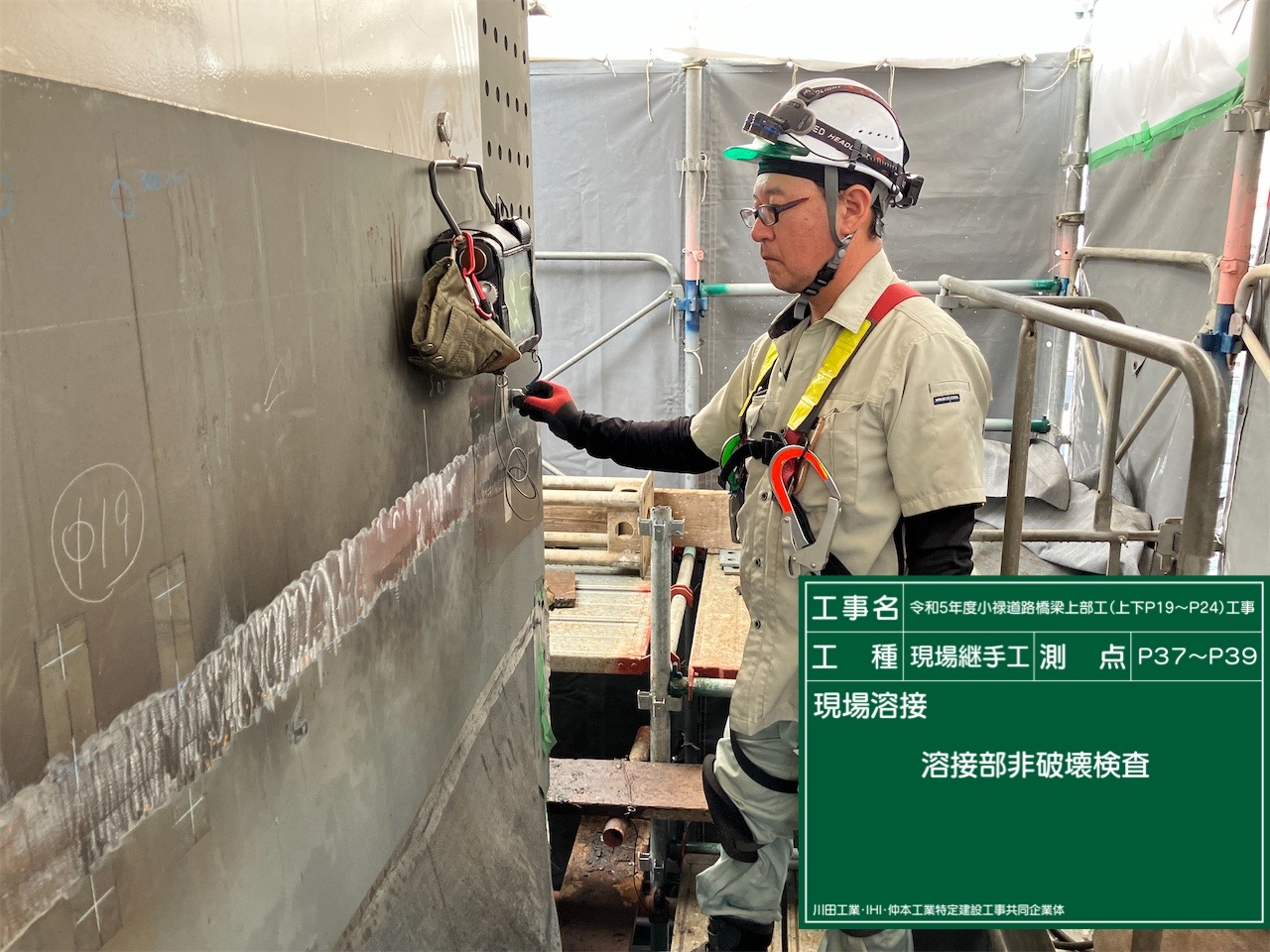

現場溶接工程⑤ 非破壊検査で溶接品質を確認

大ブロックの自走多軸台車を6か所で架設した後は、残る4か所をトラッククレーン+ベント工法で順次架設していく。

床版は前述のように合成床版を用いているが、上下線でSCデッキ(川田工業製)とチャンネルビーム(IHIインフラシステム製)を使い分ける。

SCデッキ

チャンネルビーム

Al-Mg合金溶射+ふっ素樹脂トップコートを採用

桁間にはFRP飛来塩分防護板を配置、防食は内面塗装系に

防食

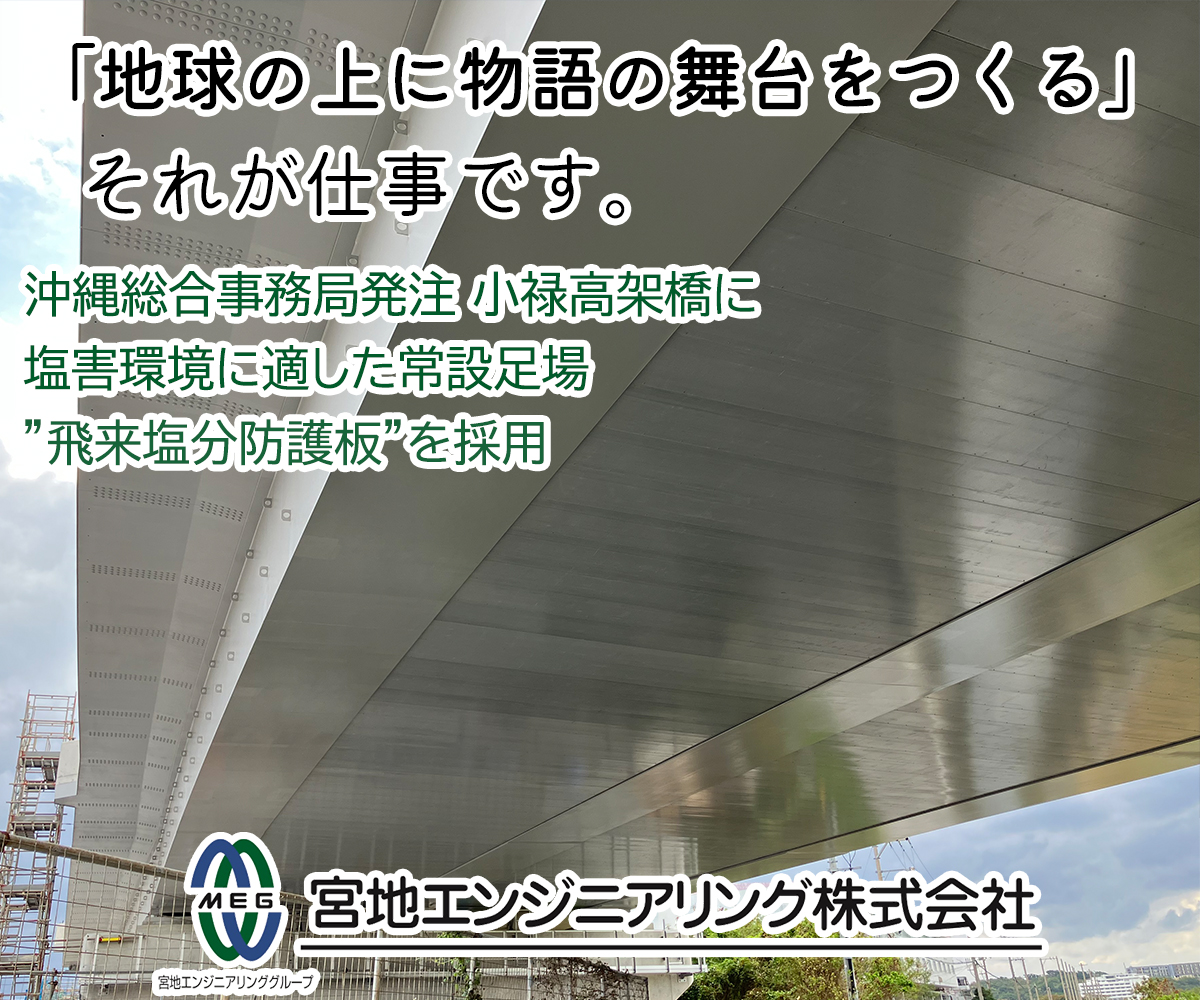

防食は、非常に塩害環境が厳しい現場であることを鑑みて、鋼桁や合成床版の底および側鋼板にはAl-Mg合金溶射+ふっ素樹脂トップコートを採用している。但し、細幅箱桁の桁間にはFRP飛来塩分防護板(宮地エンジニアリング製)を配置しており、その範囲内のウエブ、フランジ、合成床版底鋼板は、塩分の浸入がないという判断から内面塗装系を用いた防食にしている。

FRP飛来塩分防護板(宮地エンジニアリング製)を配置

さらに全断面溶接を採用することで、添接ボルトを無くし、防食上の弱点を減らす取り組みも行っている。

塗装色は、小禄道路全体で統一されたグレーベージュを採用している。

橋脚工

同現場では、別途P37、P38、P39のT型鋼製橋脚(合計324.4t)の製作・架設も行った。同橋脚の接合方法は 橋脚はHTB継ぎ手とし、防食はAl-Mg溶射施工無しとした。最大板厚は58mmと桁よりも厚く、現場溶接は桁よりもパス数が多くなる(桁最大13パスに対して、橋脚は45パスに達した)。橋脚の鋼重は340t。橋脚部材の製作は3社で分担した。

鋼製橋脚の溶接① 最大板厚は58mmと桁よりも厚く、現場溶接は桁よりもパス数が多くなった

鋼製橋脚の溶接② 45パスに達した溶接部を丹念に仕上げる

鋼製橋脚の溶接③ AUTによる非破壊検査を行い、品質を確認した。

設計は長大。一次下請は架設が日本ピー・シー・テー建設、自走多軸台車が宇徳、溶接がオオタ、塗装が沖神、クレーン工が金功重機。支承はビー・ビー・エム、防食材料は大日本塗料。JV側の職員は12人、技能者は平均50人/日の体制で臨んでいる。

お問い合わせはこちら

お問い合わせはこちら