住友大阪セメントとNIPPO 世界初の次世代低炭素型半たわみ性舗装を開発

住友大阪セメントは、世界で初めてCO2再資源化材料を用いて、CO2排出削減とCO2吸収による炭素除去を兼ね備えた「次世代低炭素型半たわみ性舗装」を開発、試験施工に成功した。半たわみ舗装は公共・民間合わせて年間50万m2以上施工されている。これが全て低炭素型半たわみ性舗装となった場合、年間2,000t、20年で約4万tのCO2排出削減、年間130t、20年で2,600tの炭素除去に寄与できる、としている。20年のライフサイクル全体で約4万tという排出削減量は従来比58%もの削減となる。(井手迫瑞樹)

生産のために新たにCO2を発生させることがない

グリーンイノベーション基金事業の中で開発

同技術は国立研究開発法人新エネルギー・産業技術総合開発機構(以下、「NEDO」)のグリーンイノベーション基金事業「CO2用いたコンクリート等製造技術開発」プロジェクトの一環である「多様なカルシウム源を用いた炭酸塩化技術の確立」事業の中で開発された技術である。同事業では、既にCO2を資源としてリサイクルすることが可能な人工石灰石の生成を実現している。同事業の成果物であるカーボンリサイクルセメントと人工石灰石を利用して、舗装分野で優れた技術力を持つNIPPOの協力のもと、「次世代低炭素型半たわみ性舗装」を開発した。

半たわみ性舗装はバス停や交差点部などの車がゆっくりと走る箇所において用いられている舗装で「たわみ性に富むアスファルト舗装と剛性の強いコンクリート舗装の中間の性質を有する舗装」(住友大阪セメント)である。施工はまずアスファルト舗装を舗設し、セメントを水に溶かしたものをしみこませ、セメントがアスファルト内の空隙で固化して構成される。通常のアスファルト舗装の空隙率は3%、排水性舗装の空隙率は15~20%であるが、半たわみ舗装の空隙率は20~25%に達する。このセメントの中に、人工石灰石を用いることで、CO2の排出削減とCO2吸収による炭素除去を図る。

生産のために新たにCO2を発生させることがない

製造中も供用中も炭素を除去

人工石灰石は、セメント構造物の廃棄物からカルシウム分を抽出し、セメント工場の排気ガス中のCO2を化合させ、石灰石化(ミネラリゼーション)させることで製造する。両方とも廃棄物であり、反応は石灰石の還元と逆パターンの自然酸化により行うためエネルギーを必要とせず、生産のために新たにCO2を発生させることがない。

CO2削減効果のイメージ

人工石灰石はCO2吸収し固定するための炭酸化反応を従来品比2倍以上に高める設計がなされており、混練中のミキサーの回転回数を上げることで、大気中のCO2をより吸収することができる。さらに人工石灰石は、供用中においても以前CO2を吸い込むことができるよう「二酸化炭素がアスファルト内の空隙に入りやすいように細かい粒子となるよう設計」しており、空気中のCO2を効果的に取り込むことができる。こうした炭素除去効果により、舗装設置から撤去までの約20年間で従来の半たわみ舗装と比較してCO2を58%も下げることが可能となった。また、撤去後も路盤材として適用されるため「半永久的にCO2を固定化できる」としている。

CO2固定の効果

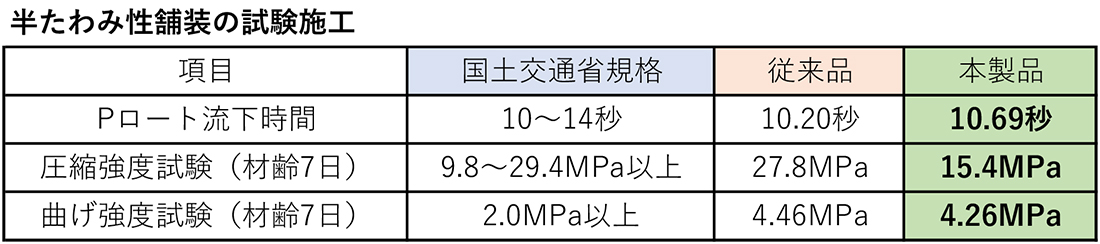

肝心なたわみ性舗装としての要求性能も、試験施工や低速ホイールトラッキング試験などを行っており、全ての規格において満足していることを確認している。

次世代低炭素型半たわみ舗装の試験施工状況

今後はさらなる研究を進め、CO2排出削減量をさらに減らせるようにすることや、2026~30年までの間に人工石灰石の大量生産技術を確立し、早期の市販化を図る方針だ。また、同技術は同社やNIPPOだけで独占するわけではなく、地球環境の改善のためオープンテクノロジーとして広く適用を図っていく方針だ。

お問い合わせはこちら

お問い合わせはこちら