NEWSNEWS List

2024.08.23

国土交通省 第26回国土技術開発賞を発表

後方回転・自走式手延機解体装置、地盤改良工法の自動打設システム、高耐久超低騒音舗装

国土交通省は、7月31日に東京国際フォーラムで第26回国土技術開発賞の授賞式を開催した。優秀賞には「後方回転・自走式手延機解体装置~重機が使用できない場所での手延機解体~(横河ブリッジ、技術開発者: 加地 敦志、村上 修司)、「地盤改良工法の自動打設システム~GeoPilot-AutoPile~」(不動テトラ、ソイルテクニカ、技術開発者: 鈴木 亮彦、伊藤 竹史(不動テトラ) )、「高耐久超低騒音舗装~損傷対策型小粒径ポーラスアスファルト混合物~(首都高速道路、ニチレキ、技術開発者:藏治 賢太郎(首都高速道路) 、黄木 秀実、丸山 陽(ニチレキ)が選ばれた(敬称略)。

後方回転・自走式手延機解体装置 新濃尾大橋上部工で実適用

大規模更新工事の狭隘な場所でも適用可能

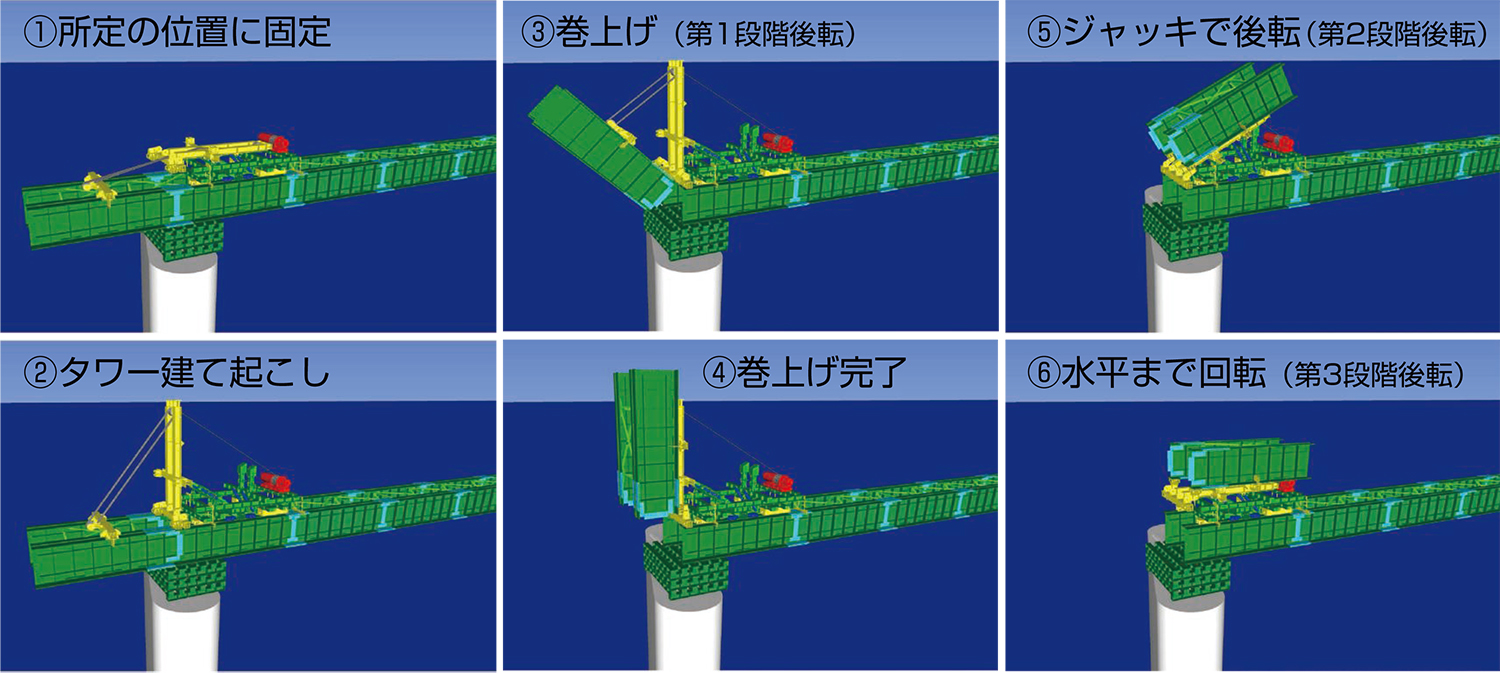

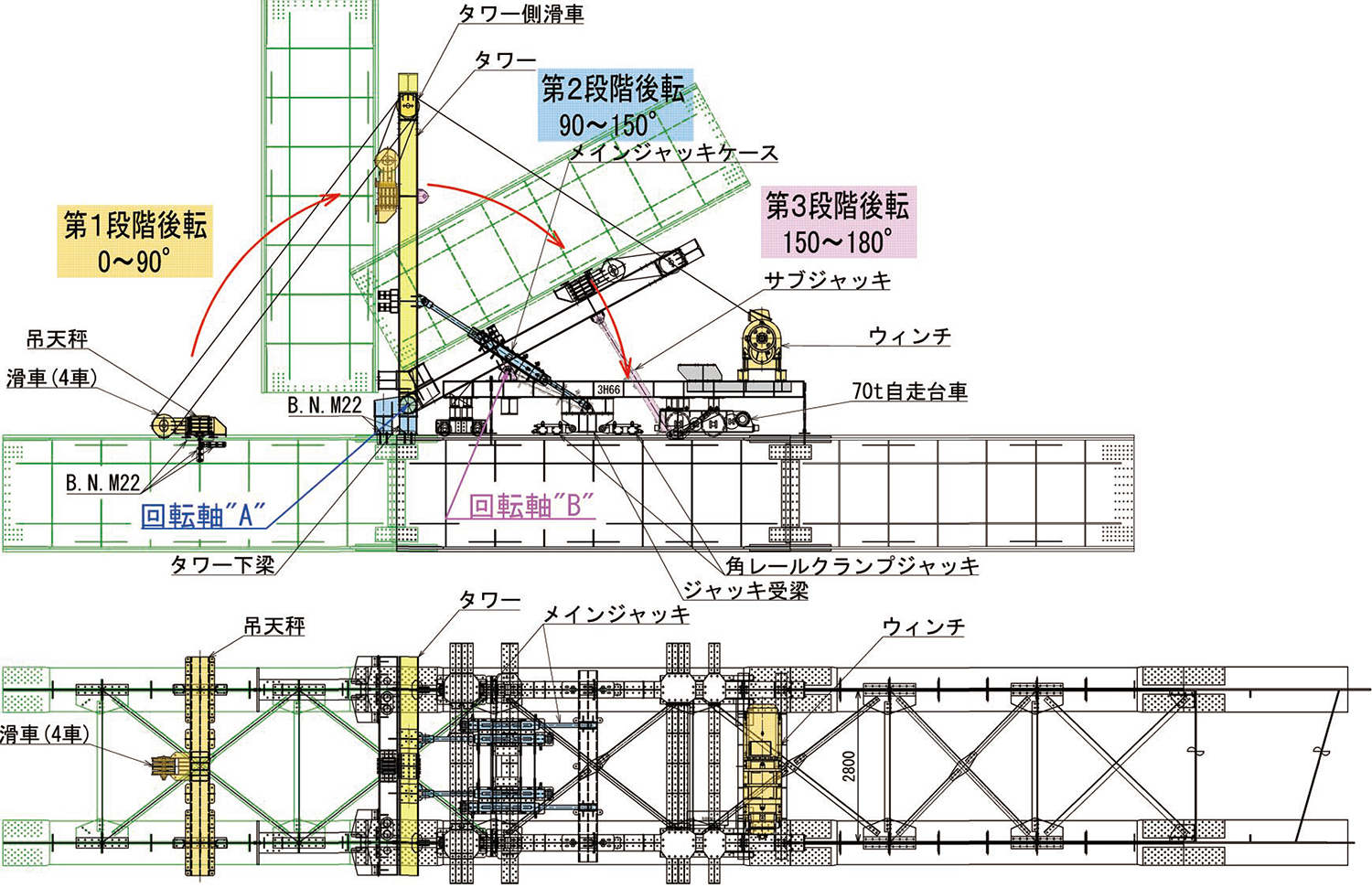

後方回転・自走式手延機解体装置は、水上部や環境保護のために、解体用クレーンが使用できない場合の新しい手延機解体工法として開発されたもので、手延機1ブロックを後方へ回転させ解体し、自走式で後方へ運搬・搬出する装置である。実際に愛知県・岐阜県境の大河川木曽川を渡河する場所に架設された新濃尾大橋上部工(橋長759m、有効幅員11.5mの5+4径間連続鋼箱桁(2BOX)橋)に使われた。

今後も例えば、自然環境保護地域や民家が密集するような場所でクレーンが使用できない場所でも環境や騒音問題などの影響を最小限にして手延機解体ができるようになり送出し工法として適用を図っていく。また、大規模更新工事の狭隘な場所での既設橋梁撤去・搬出や新設橋梁においても狭隘な場所での運搬・架設にも展開可能な工法と言える。

地盤改良工法の自動打設システム

コントロールユニットが施工機を制御して自動で打設

地盤改良工法の自動打設システムは、大型機または小型機における深層混合処理工法(CI-CMC 工法)の自動打設システムで、従来、オペレータが管理計器を見ながら手動で行っていた打設操作を、コントロールユニットが施工機を制御して自動で打設することができる。また、スラリープラントと施工機本体は無線で交信でき、オペレータが操縦席に座りながらプラントの状況を把握可能な工法である。

労力的な軽減のほか、複雑な打設作業の省力化による地盤改良工事の習熟期間を約 1/3 に短縮可能とした。安全性としては、自動施工による適切な制御によりワイヤウィンチの乱巻きなど危険な状態を未然に防止できるとともに、労力が軽減されたオペレータが周辺環境への注意を払うことができる。地球環境として、人為ミスによる材料ロスを防ぐことにより負荷低減につながる、などの効果を有している。

高耐久超低騒音舗装 4つの優れた機能を有する

「排水性」、「超低騒音性」、「低燃費性」、「高耐久性」

高耐久超低騒音舗装は、従来の排水性舗装と同様に、水撥ねやハイドロプレーニング現象を抑制する「排水性」を有し、路面とタイヤの接触部から発生する騒音を従来の低騒音舗装よりも7.8dB 小さくする「超低騒音性」、その上を走行する車両の平均走行燃費を4.5%改善させる「低燃費性」、及び骨材飛散抵抗性に優れ長期間の使用が可能となる「高耐久性」の、4つの優れた機能を有する舗装。

バインダの骨材飛散抵抗性を向上させるためには改質材(熱可塑性エラストマー)の添加量を増やす必要があったが、バインダの品質確保とローリ運搬時の取扱い性確保の観点からその温度と粘度には制限があるため、添加量には限界があった。これまでバインダに添加したことのなかった素材を活用することで、バインダの品質や取り扱い性を確保した上で改質材の添加量を大幅に増やすことに成功したことから、粗骨材の最大粒径を13 から5mm まで小さくしたにもかかわらず大きな骨材飛散抵抗性を有する「損傷対策型小粒径ポーラスアスファルト混合物」が開発され「高耐久超低騒音舗装」を実現することができたもの。

従来の舗装との性能比較(施工直後)

今後は、作業員の高齢化と就労人口減少社会到来に伴い、舗装打ち換えに従事する作業員の数は年々減少していく状況にある。全国の重交通道路に高耐久な本舗装材料を採用して打ち換えサイクルを長期化し、毎年必要となる舗装打ち換え面積を縮減することで、就労人口減少社会に対応することができる。加えて、優れた低燃費性により、その上を走るすべての車のガソリンや軽油の消費量が縮減され、さらにその低燃費性は長期間持続することから、低炭素社会実現に大きく貢献することができるとしている。

首都高速道路では同舗装をトンネル部以外の全表層に採用する予定。現在、採用予定面積の約 1/3(208 万㎡)で適用が完了しており、そのほか東日本高速道路でも実績を有している。

優秀賞の受賞写真(左から横河ブリッジ、不動テトラ、首都高速道路およびニチレキ)

(国土技術研究センター公開資料より抜粋、以下同)

後方回転・自走式手延機解体装置 新濃尾大橋上部工で実適用

大規模更新工事の狭隘な場所でも適用可能

後方回転・自走式手延機解体装置は、水上部や環境保護のために、解体用クレーンが使用できない場合の新しい手延機解体工法として開発されたもので、手延機1ブロックを後方へ回転させ解体し、自走式で後方へ運搬・搬出する装置である。実際に愛知県・岐阜県境の大河川木曽川を渡河する場所に架設された新濃尾大橋上部工(橋長759m、有効幅員11.5mの5+4径間連続鋼箱桁(2BOX)橋)に使われた。

今後も例えば、自然環境保護地域や民家が密集するような場所でクレーンが使用できない場所でも環境や騒音問題などの影響を最小限にして手延機解体ができるようになり送出し工法として適用を図っていく。また、大規模更新工事の狭隘な場所での既設橋梁撤去・搬出や新設橋梁においても狭隘な場所での運搬・架設にも展開可能な工法と言える。

施工状況写真

手延べ桁の後方回転イメージ図

設備配置図

地盤改良工法の自動打設システム

コントロールユニットが施工機を制御して自動で打設

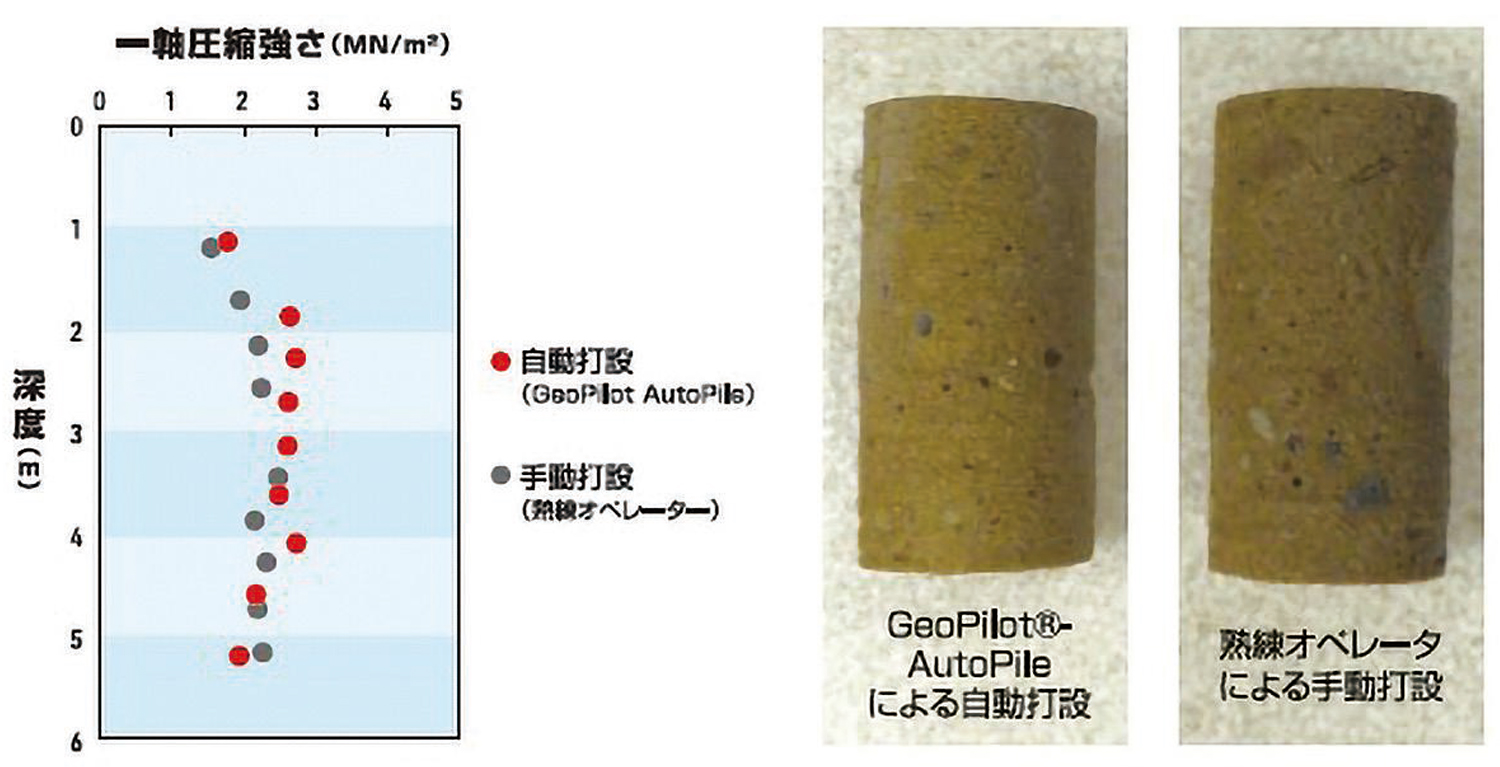

地盤改良工法の自動打設システムは、大型機または小型機における深層混合処理工法(CI-CMC 工法)の自動打設システムで、従来、オペレータが管理計器を見ながら手動で行っていた打設操作を、コントロールユニットが施工機を制御して自動で打設することができる。また、スラリープラントと施工機本体は無線で交信でき、オペレータが操縦席に座りながらプラントの状況を把握可能な工法である。

労力的な軽減のほか、複雑な打設作業の省力化による地盤改良工事の習熟期間を約 1/3 に短縮可能とした。安全性としては、自動施工による適切な制御によりワイヤウィンチの乱巻きなど危険な状態を未然に防止できるとともに、労力が軽減されたオペレータが周辺環境への注意を払うことができる。地球環境として、人為ミスによる材料ロスを防ぐことにより負荷低減につながる、などの効果を有している。

地盤改良工法の自動打設システム概要

操作の簡素化・習熟期間の短縮にも寄与 / 手動運転とGeoPilot-AutoPileの改良品質の比較

高耐久超低騒音舗装 4つの優れた機能を有する

「排水性」、「超低騒音性」、「低燃費性」、「高耐久性」

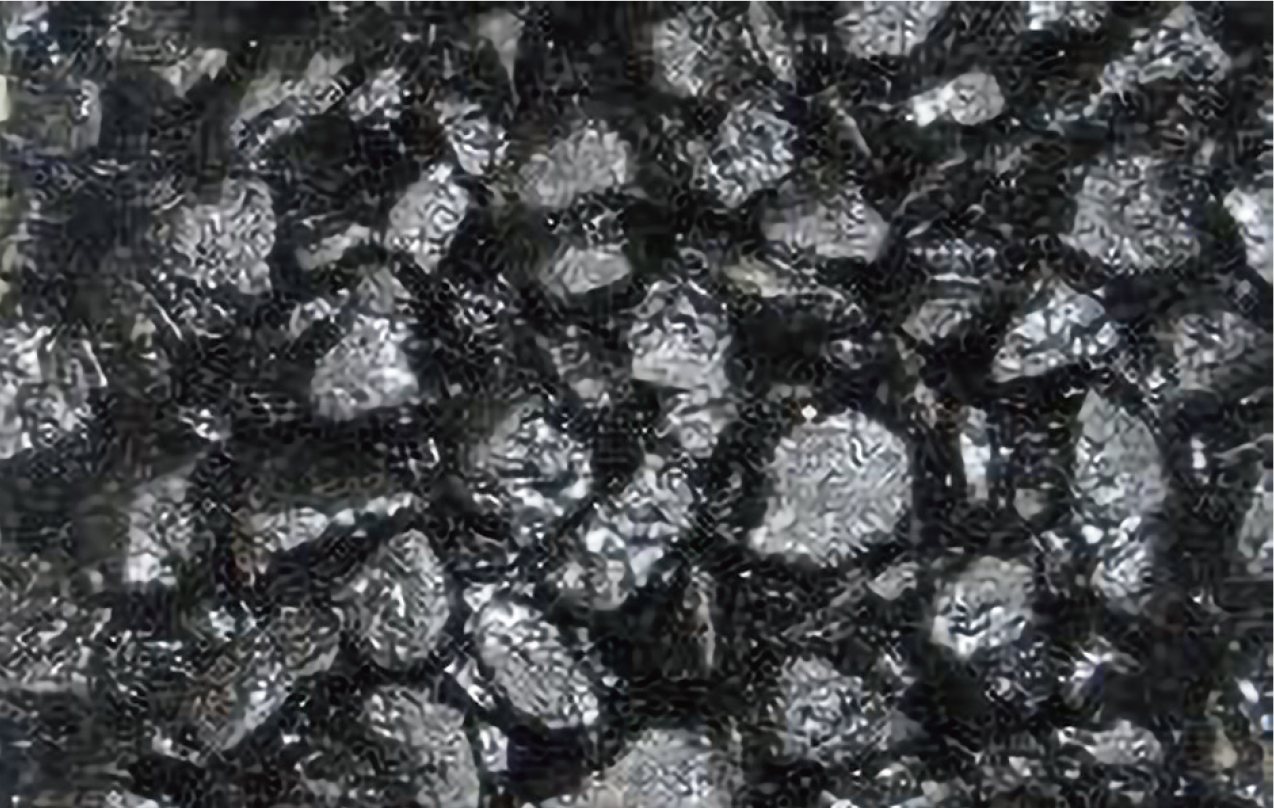

高耐久超低騒音舗装は、従来の排水性舗装と同様に、水撥ねやハイドロプレーニング現象を抑制する「排水性」を有し、路面とタイヤの接触部から発生する騒音を従来の低騒音舗装よりも7.8dB 小さくする「超低騒音性」、その上を走行する車両の平均走行燃費を4.5%改善させる「低燃費性」、及び骨材飛散抵抗性に優れ長期間の使用が可能となる「高耐久性」の、4つの優れた機能を有する舗装。

バインダの骨材飛散抵抗性を向上させるためには改質材(熱可塑性エラストマー)の添加量を増やす必要があったが、バインダの品質確保とローリ運搬時の取扱い性確保の観点からその温度と粘度には制限があるため、添加量には限界があった。これまでバインダに添加したことのなかった素材を活用することで、バインダの品質や取り扱い性を確保した上で改質材の添加量を大幅に増やすことに成功したことから、粗骨材の最大粒径を13 から5mm まで小さくしたにもかかわらず大きな骨材飛散抵抗性を有する「損傷対策型小粒径ポーラスアスファルト混合物」が開発され「高耐久超低騒音舗装」を実現することができたもの。

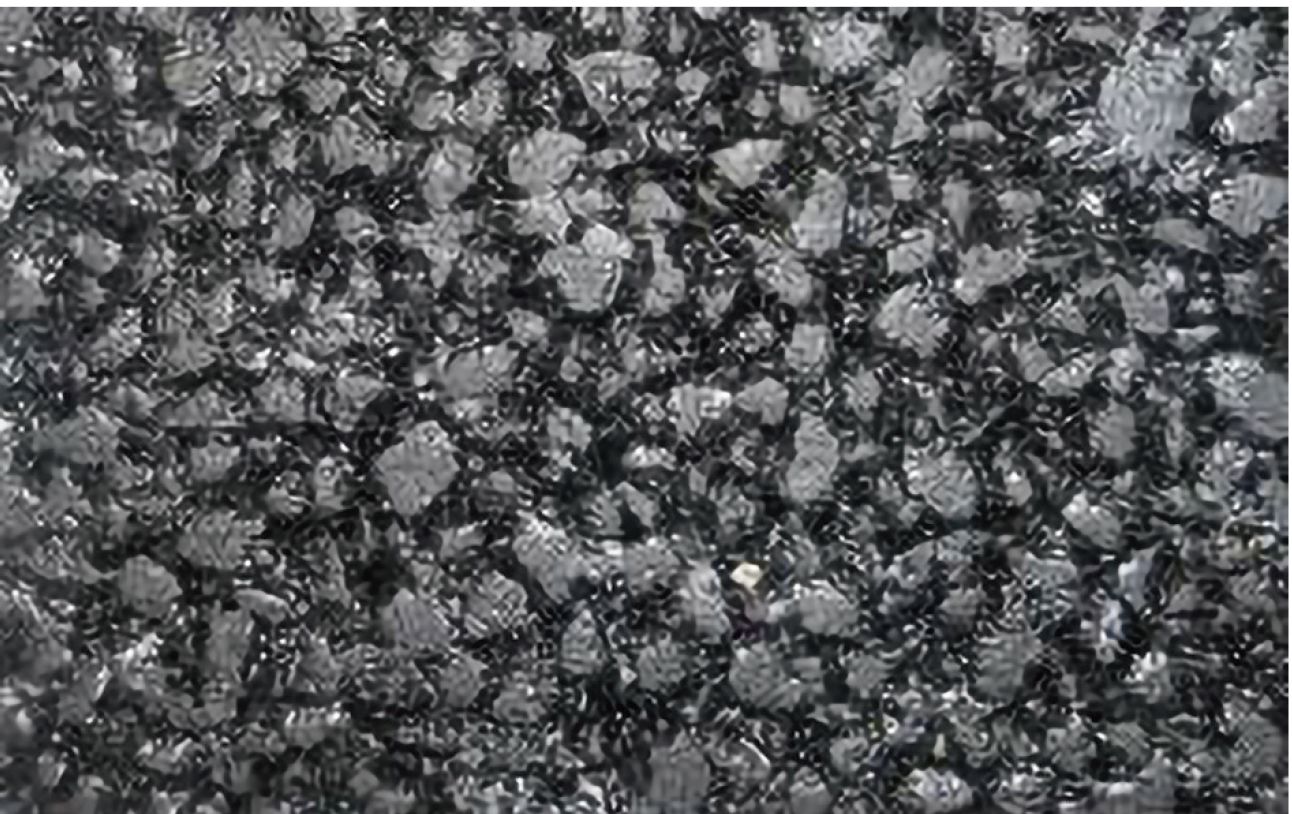

通常の排水性舗装(左)と高耐久超低騒音舗装(右)

従来の舗装との性能比較(施工直後)

今後は、作業員の高齢化と就労人口減少社会到来に伴い、舗装打ち換えに従事する作業員の数は年々減少していく状況にある。全国の重交通道路に高耐久な本舗装材料を採用して打ち換えサイクルを長期化し、毎年必要となる舗装打ち換え面積を縮減することで、就労人口減少社会に対応することができる。加えて、優れた低燃費性により、その上を走るすべての車のガソリンや軽油の消費量が縮減され、さらにその低燃費性は長期間持続することから、低炭素社会実現に大きく貢献することができるとしている。

首都高速道路では同舗装をトンネル部以外の全表層に採用する予定。現在、採用予定面積の約 1/3(208 万㎡)で適用が完了しており、そのほか東日本高速道路でも実績を有している。

施工状況

お問い合わせはこちら

お問い合わせはこちら