NEWSNEWS List

横河ブリッジがDXの取り組みを本格化

鋼製橋梁の設計・製作・架設などを手掛ける株式会社横河ブリッジ(千葉県船橋市、中村 譲社長)は、ICT技術の活用による各種業務のDXを推進中だ。鋼橋の設計・製作段階において鋼橋3Dモデルとアバター会議システムの連携により構造検討を高度化するシステムを構築し実案件で運用を始めているほか、床版コンクリートの打設時に締固め状況をスマートフォンで確認し施工管理に役立てるシステムを開発するなど数々の先進的な取り組みを進めている。そうした取り組みの一環として昨年10月10日、本社の横河イーストビルで技術系DXの成果を一堂に集めた社内向けイベント「DXエクスペリエンス2024」を開催し、DXに関連した16のシステムが展示され300人が来場した。同イベントはDXの共有・周知に加え、さらなるDX推進意識の向上を図る目的で企画したもの。10月24日には大阪工場でも行われ、200人が来場した。

「DXエクスペリエンス2024」本社会場の様子

「DXエクスペリエンス2024」本社会場の様子

以下に、橋梁関係で使用または開発されているシステムの概要を紹介する。

「床版コンクリートAR締固め管理システム」は、株式会社横河技術情報と共同開発したもので、AR(拡張現実)技術を用いて打設中の床版表面にリアルタイムで締固め状況を重ね合わせ、施工状況を可視化することで施工管理を支援する。従来のコンクリート床版の締固め作業における品質管理手法は、水糸や定規での挿入位置の指示、挿入の目視確認、ストップウォッチでの挿入時間の計測などで多くの人員を必要とし、施工記録や品質記録を残すことが困難であった。

同システムを使用すれば、①AR技術(スマホカメラ映像にリアルタイムで3次元情報を重ねるデジタル技術)を用いてスマホカメラ映像にリアルタイムで床版打設面に仮想的な格子(ARグリッド)を投影する②作業員はスマホのARグリッドを通して指示されるバイブレータ挿入位置にバイブを挿入する③バイブレータの挿入時間に応じてARグリッドのセル色を変化させる④管理者タブレットに作業員の位置情報と締固め施工の良否を表示・記録することができる。

システムの仕様上、現状では複数作業者の担当境界での施工には管理者が適切な指示を出す必要があるが、将来的にはクラウド化することで作業員のスマホだけで施工範囲全体での締固め状況の把握が可能となり、作業漏れの解消と作業動線の効率化に貢献することが期待される。

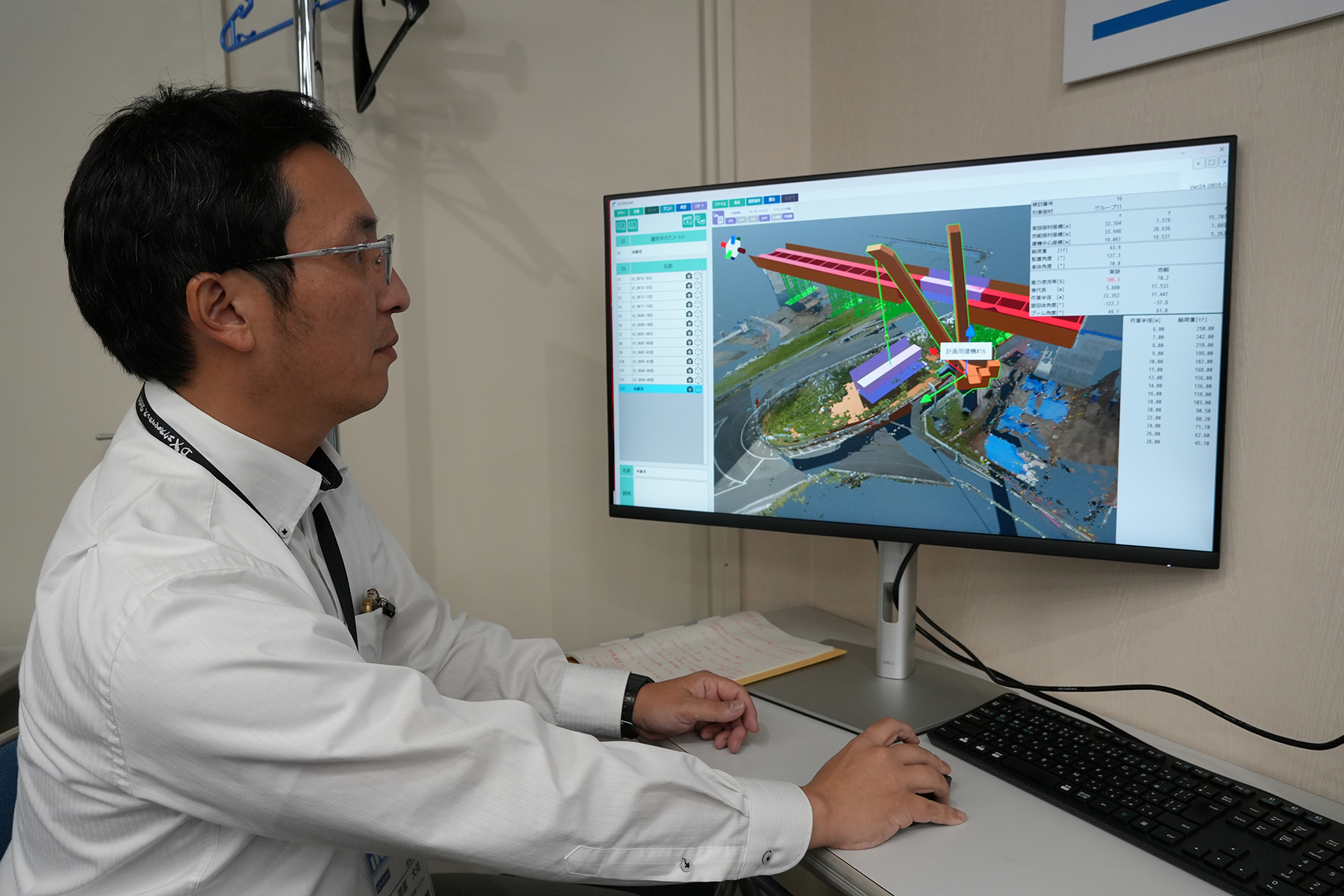

「クレーン自動配置システム」は、開発中の3D架設シミュレーションシステムにクレーン自動配置機能を追加することで鋼橋の架設計画の自動化を目指したもの。従来、架設検討作業は2D図面の中で架設中のクレーンのブームの姿勢毎に断面図を作成して周囲の構造物とブームなどが干渉しないかチェックする必要があり、3D架設シミュレーションシステムではクレーン旋回時のアニメーションで容易にこの干渉チェックができたものの、クレーン吊荷重のチェック機能はなかった。

同システムには、①クレーン据付位置(部材架設位置との相対位置)と部材地組位置を同時に検討でき、架設位置と地組位置に向けた2本のブームが表示される②クレーンの作業半径と吊荷重をリアルタイムでチェックできる③簡易上部エモデルの取り込みができる④地形点群データおよび平面図を表示できる⑤クレーン機種や能力を自由に追加できるーーなどの機能がある。

現在、施工可能範囲(ヤード)を指定することで、クレーンおよび地組立部材を自動配置する機能を開発中。最適なクレーン配置の決定を容易にすることで建設現場の生産性向上を目指している。

「ベント自動設計・作図ソフト」は、架設中の橋桁を支持するベントの設計、作図、機材集計、3Dモデル作成を自動化した。ベントは標準化された自社機材を使用しており、設計には機材の特徴を熟知した技術者を必要としていたが、誰でも容易かつ適切にベントを設計できる本システムを開発することで、効率化・省人化を推進し、架設計画業務の生産性向上を目指している。

同システムは、①ベントの構造を決定し、ベントの計算書と構造データを連携させることで設計作業を自動化する②構造データからベント構造図(2D)を作図したり、機材の3Dモデルを数えることで機材集計も自動で行うことができるーーといった点が特徴だ。同システムを導入したことで、構造を変えると即座に計算結果が表示され、構造検討のスピードがアップしたほか、自動化により機材の集計ミス低減などにも寄与した。今後は更なる使用性向上や機能拡充などに取り組んでいる。

「床版コンクリートAR締固め管理システム」(左)と「クレーン自動配置システム」(右)

「床版コンクリートAR締固め管理システム」(左)と「クレーン自動配置システム」(右)

「MR干渉確認システム」は、iPadの画面を通して、現実の構造物上に追加材のBIM/CIMモデルを投影して干渉確認を行うというもの。リアルタイムかつ実スケールでモデルが描画されることで、干渉確認の他に、施工性の確認や構造変更の目安を容易に把握することができる。また、iPad上で描画したモデルを移動できるため、干渉確認後のセットバック量の検討も容易となる。従来、既設部材への追加材の取付位置確認は、手計測やフィルムによる確認が主流で、追加材をイメージしながら干渉の有無や構造変更案を検討していた。これは経験に依存する部分が大きく、経験の浅い技術者が干渉物を見落としたり、ベテランでも想定外の支障物を見逃すことがあったりと施工時の手戻りが生じるケースがあった。そこで、誰でも直観的に干渉を確認でき、構造変更案の検討もその場で行えるよう同システムを導入することで、高品質な設計・施工を実現する。

同システムは、①BIM/CIMモデル作成では普段扱う3Dモデルに対してマーカーの座標を持たせる②アプリ「iVORi XR」を使用し、3Dモデルの座標通りにマーカーをセット・読み込む③3Dモデル投影により直観的に干渉が分かるほか、画面上でセットバックの構造検討を行うことができるーーなど利便性が高い。同システムの導入により罫書作業やボルト接合用の孔明け位置の決定作業にもMRを活用して作業が効率化された。今後、鋼板の表裏の位置同定が難しい箱断面部材に対しても本手法の適用を拡大していく。

「ロボット✕AI画像認識システム」は、AIカメラを搭載した協働ロボットを用いて、半導体検査装置向け量産製品の穴内の品質検査を自動化する。従来、穴内品質検査は目視により検査が行われていた。今後大きな課題となる人材不足に備え、協働ロボットとAI画像処理システムを導入し、目視に頼らず穴内の品質検査を行うシステムの開発を進めている。ロボットに検査を任せることで、検査漏れや認知の差などのヒューマンエラーを防ぐことにも繋がると考えられる。

同システムでは、①高度な画像認識アルゴリズムを搭載したAIカメラにOKデータとNGデータを学習させ、そのデータを元に穴内の品質検査を行う②協働ロボットがAIカメラのシステムと連携し、プログラム通りに自動で写真撮影を連続で行うーーことなどが可能だ。

今年度は、協働ロボットおよびAIカメラの試験導入を行うことを目的とし、仕上げの手作業やワークの入れ替えなどは人による作業となるため、一部の検査のみを行う半自動化の開発を行なった。来年度は、検査に加え作業工具の自動持ち替えによる穴内洗浄作業などの自動化とAMR(自律走行搬送ロボット)導入によるワークの自動入れ替えを行い、人の手を省く完全自動化を目指している。

「MR干渉確認システム」(左)と「ロボット✕AI画像認識システム」(右)

「MR干渉確認システム」(左)と「ロボット✕AI画像認識システム」(右)

「四足歩行ロボット ✕ StructionSite 」は、四足歩行ロボットと360°画像共有システム「StructionSite」を連携し、360°画像による現場の進捗管理の自動化を図ったもの。従来の撮影作業においては、作業者が撮影点に赴き定期的な撮影を繰り返す必要があり、施工範囲の広い現場や施工場所が点在する現場ではさらなる苦労を要していた。これらの課題解決のため、人からロボットへ作業の置き換えを行い、人手と手間の大幅な削減を目指した。

同システムは、①四足歩行ロボット上に360°カメラおよびカメラ制御用のスマホを取り付け、現場事務所から遠隔操作にて自動歩行と動画撮影の開始を行う構成としている②帰還した四足歩行ロボットおよび360°カメラからクラウド上にデータを転送することで、従来同様StructionSite上から進捗管理を行うことができるーー点に特徴がある。

今後の開発目標として撮影時の遠隔操作部分や四足歩行ロボット帰還後に行う撮影データの手動アップロード部分などについて完全な自動化に向けた対応と、ロボットの現場活用に適した現場環境の整備を図る。

「アバター会議システム」は、鋼橋3Dモデルと3Dヴァーチャル空間によるアバター会議システムを連携し、同一空間内の3Dモデルや点群を複数拠点で同時に閲覧することによって、後工程で生じうる問題点や留意事項の確認が容易となる。従来の3D構造検討会では専用ソフトが必要で、参加者は同一視点で画面越しに確認する必要があった。そこで、専用ソフトを必要とせず、インターネット環境さえあればどこからでも何人でも参加でき、リアリティのあるコミュニケーションが可能なシステムを導入した。

同システムは、鋼橋BIM/CIMモデルを連携させた3D構造検討において①コミュニケーションの活性化=各々が好きな位置、角度から対物を確認できる②直観的な判断による課題抽出=施工性・安全生などの課題抽出が容易となるほか、点群データを連携させた橋染保全工事における3D施工性検討において③点群データによる詳細な現場状況再現=既存橋の現状把握や新設部材との整合確認に役立つ④便利ツールでの会議の円滑化=寸法計測やホワイトボードなど便利機能で円滑な会議進行に貢献するーーといった4つのメリットがある。

VRゴーグルを使用することで実寸大の3D空間に入り込んだような視覚体験が可能。複数の専門的な視点から現実に近い環境での確認・検討を行うことで、照査レベルの向上に加え、品質や生産性、そして安全性の向上にも効果を発揮する。

「四足歩行ロボット ✕ StructionSite 」(左)と「アバター会議システム」(右)

「四足歩行ロボット ✕ StructionSite 」(左)と「アバター会議システム」(右)

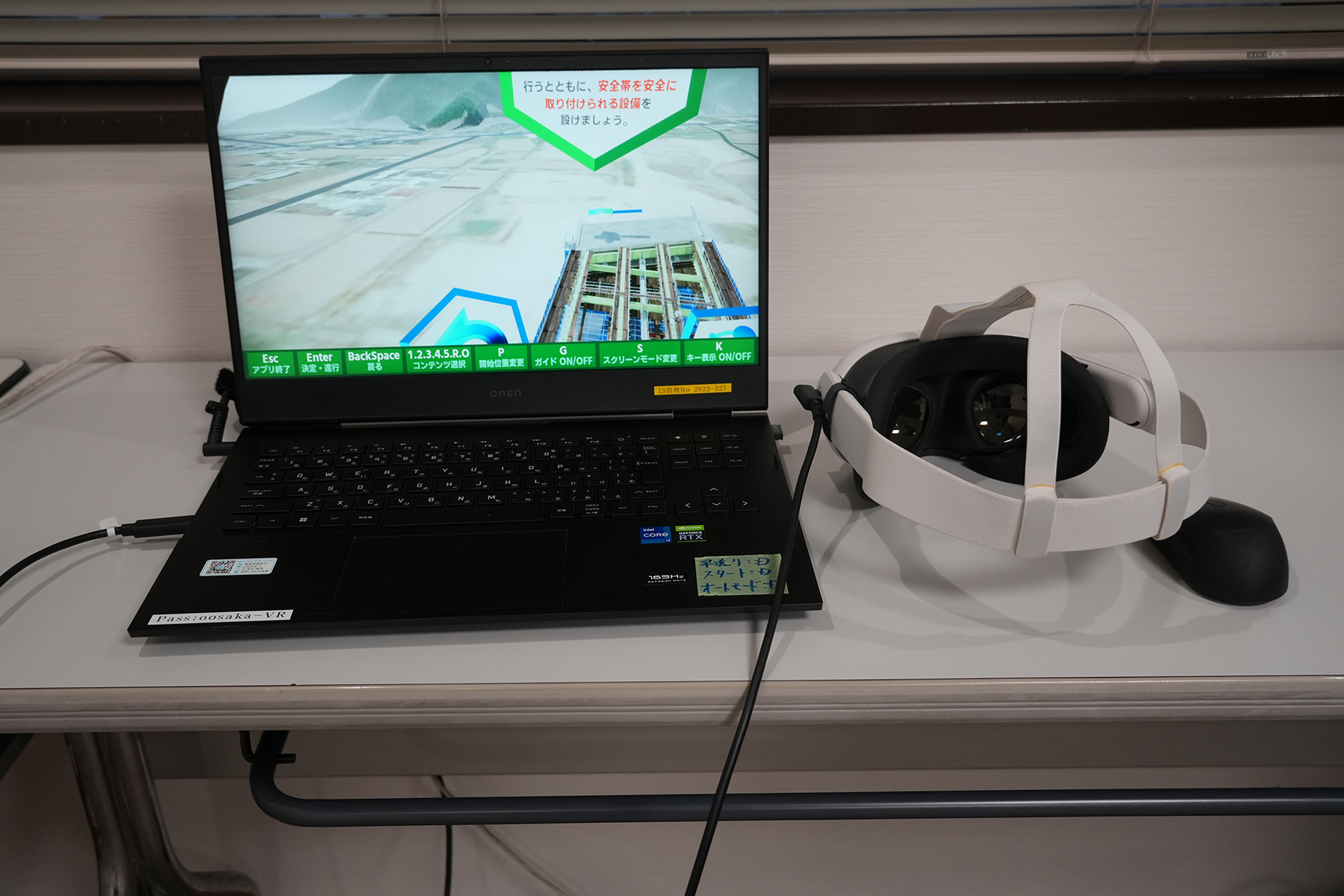

「VR現場安全教育」は、VRを使用した労働災害の疑似体験により危険への感受性を高め、危険への気付きと安全の両立を脳に記憶させるもの。人間は日常的に外界を知覚し、過去の経験を参照して判断する。知覚のうち目からの情報が80%、耳からの情報が10%と言われている。従来の安全教育は講話が主で、目からの情報が少ない状況だった。より多くの情報を脳に教え込むため、また、疑似体験による経験を増やすため、最新のVRを安全教育に取り入れた(橋梁工事VR安全教育システム)。

同システムでは、VRゴーグルセットとノートパソコン、それから動き回れるちよっとしたスペースがあれば、VR体験が可能となる。モニターをつなげれば、体験者が何を見ているか、周りの人も見ることができる。

実際には体験してはならない労働災害を疑似体験でき、過去に多く発生した労働災害についてコンテンツを追加することも可能となっている。

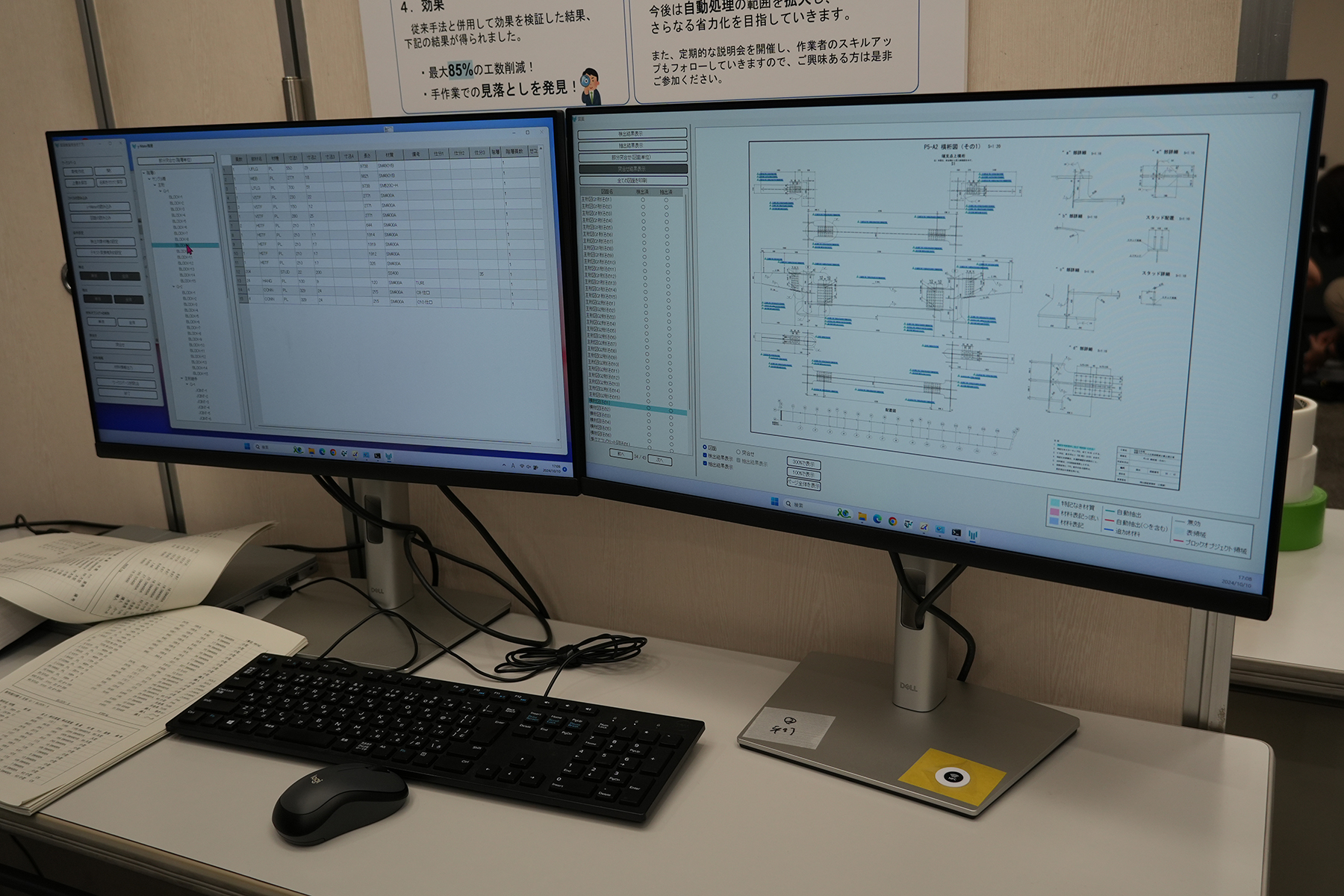

「図面数量突合せアプリ」は、図面の材料情報と数量データを自動で突合せ、不整合箇所を抽出・確認する、設計照査業務の効率化を目指したシステム。従来は手作業で紙資料を消し込み、不整合箇所の確認をしていたため、「作業工数がかかる(≒データを利活用できていない)」、「ヒューマンエラー(見落とし・数字の読み間違い)の発生」等の課題があった。これらの課題を解決するため、既存のデータを用い、誰でも簡単にミスなく突合せを行えるシステムを目指した。

同システムは、①不整合箇所一覧をExcelで出力可能②突合せ結果に応じて材料表記を着色した図面を出力可能③過去の図面をもとに自動抽出精度を向上④材料の表書きや員数倍表記にも半自動で対応可能⑤抽出した材料情報をExcelへ出力可能などの機能を有する。

従来手法と併用して効果を検証したところ、最大85%の工数削減、手作業での見落としを発見といった結果が得られた。今後は自動処理の範囲を拡大し、さらなる省力化を目指す。また、定期的な説明会を開催し、作業者のスキルアップもフォローしていく。

「VR現場安全教育」(左)と「図面数量突合せアプリ」(右)

「VR現場安全教育」(左)と「図面数量突合せアプリ」(右)

お問い合わせはこちら

お問い合わせはこちら