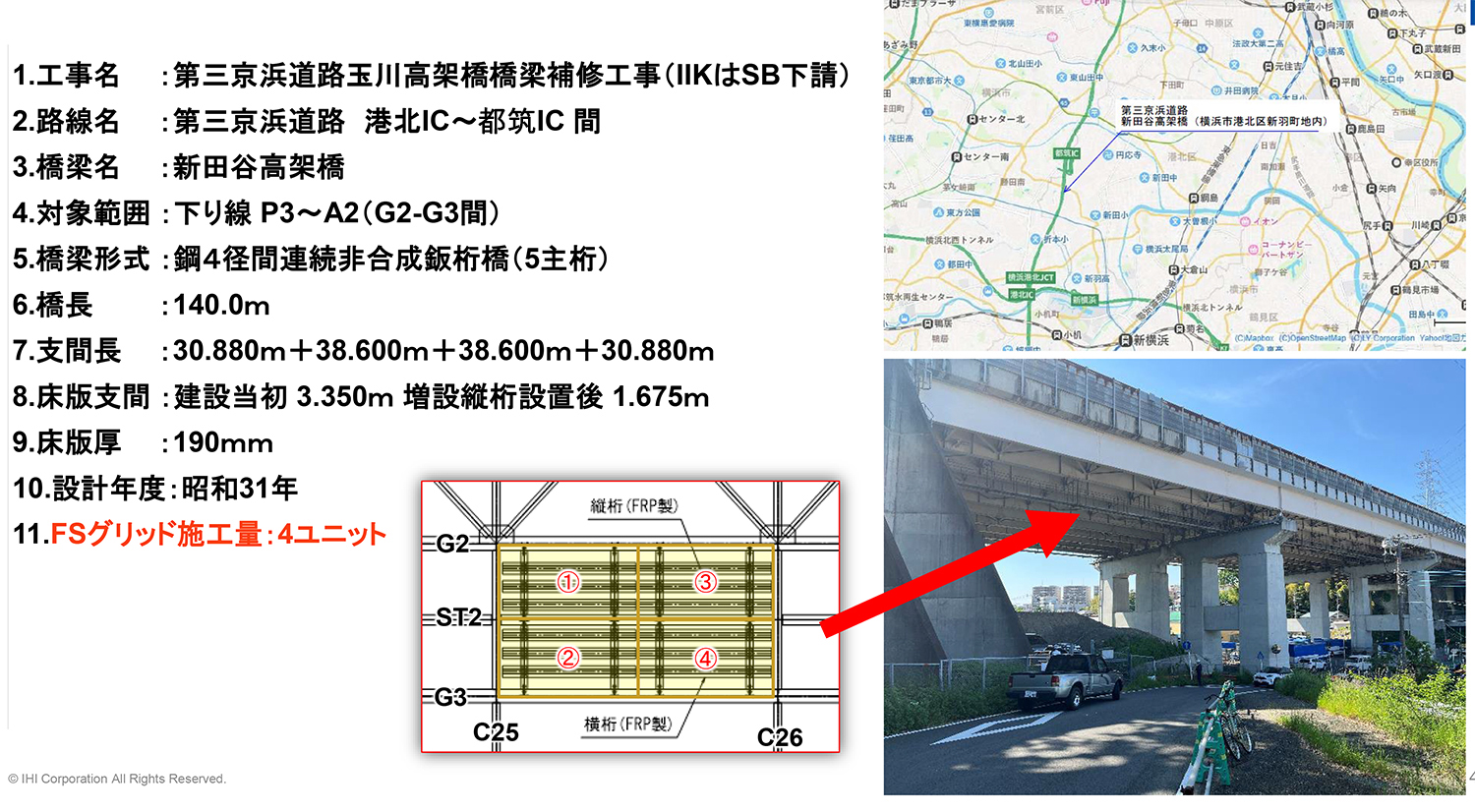

第三京浜道路 新田谷高架橋の床版延命化にFSグリッド工法を初採用

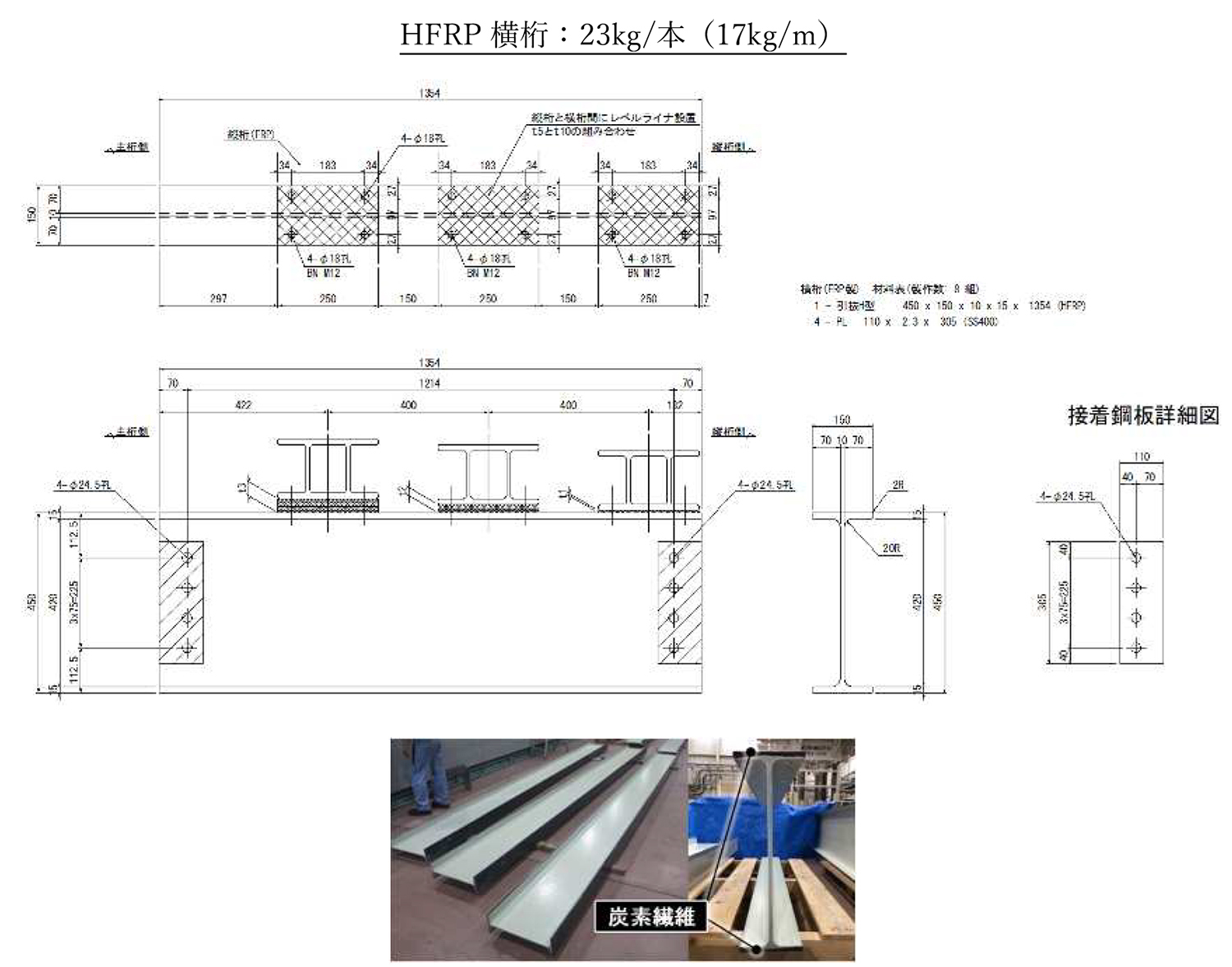

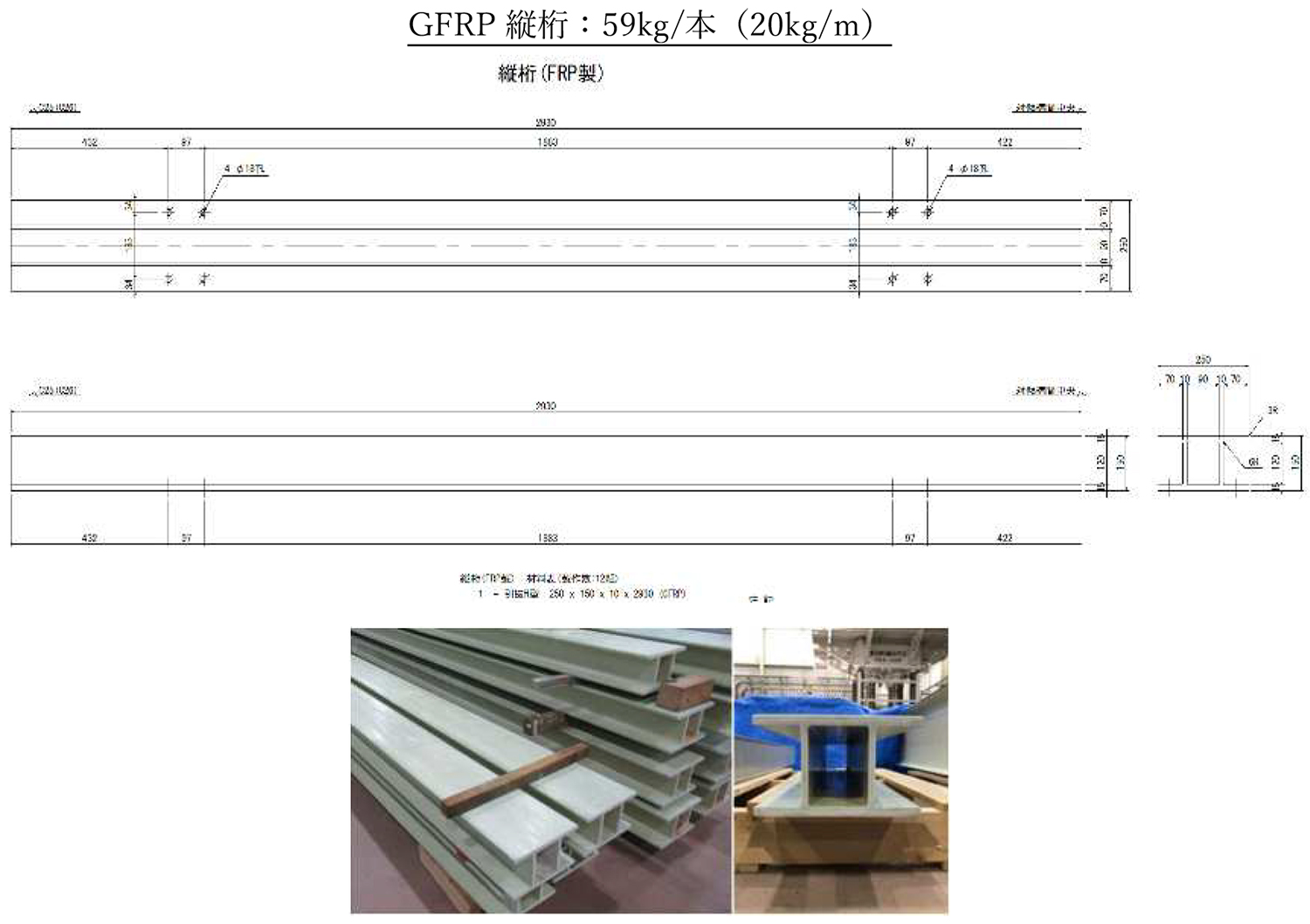

NEXCO東日本関東支社は、第三京浜道路 新田谷高架橋(下り線)のP3~A2部分の一部において、IHIインフラ建設と栗本鐡工所が開発した『FSグリッド』によるRC床版補強を、床版取替までの供用性を持たせる延命措置として試行採用した。FSグリッドは、ハイブリッドFRP(ガラスおよび炭素繊維)製横桁と,GFRP(ガラス繊維)製縦桁の2種類の補強桁を使い、損傷により耐力が低下した既設床版を床版下面から支えて補強する延命工法で、補強は床版上面の最小限の補修以外、すべて桁下からの作業となるため交通への影響を最小限にできることが特徴だ。IHIインフラ建設は同様の補強工法として鋼パネルを補強部材として用いるISパネル工法を保有しているが、ハイブリッドFRPを補強部材として用いることで、単位面積当たりの重量をISパネル比約半分~1/3(㎡140kgを60kgに低減)に軽量化できるため、現場での補強作業の施工性を格段に向上させることが出来る。FRPであり腐食も生じないため、長期間に渡り安定的な補強効果も期待できる。 曲げ・せん断いずれの補強にも対応でき、格子状のひび割れ~ひび割れ網細化、角落ち、スリット化まで幅広く対応可能としており、床版取替が必要な程度に損傷が進んだ床版に適用可能であるため、床版を延命化でき、取替までの期間を長期化できる。交通規制が難しく上面からの補修や床版取替が出来ない箇所などで大きなメリットを有する工法ともいえる。本工法開発時には輪荷重走行試験で補強性能も確認している。その初施工箇所を取材した。(井手迫瑞樹)

FSグリッドを用いた新田谷高架橋(IHIインフラ建設提供、以下注釈なきは同)

FRP横桁ウェブに鋼板を接着した摩擦による接合

最も劣化が進んだP3~A2のG2-G3間で採用

エフロレッセンスは生じているものの貫通ひび割れまでは至らず

対象となる新田谷高架橋は、横浜市港北区新吉田町の都筑ICから少し南の神奈川県道13号などを跨ぐ箇所に位置する橋長140m(A1側から支間長30.88+38.6@2+30.88)の4径間連続非合成5主鈑桁橋で、昭和31年道示に基づいて設計され1965年12月に供用された橋梁である。交通量は上下線合計で約8万台という重交通であるが、一方で大型車は上下線とも約5,000台と少ない。これは第三京浜道路の特徴として通勤者が多いことが理由である。床版厚は190mmと薄く、それでいて床版支間は3,350mmと長い、但し、1977年に縦桁で補強(TT-43対応)されており、補強以後は1,675mmとスパン長が短くなっている。床版防水工は2021年度まで未設置であり、ひび割れやエフロレッセンスの析出が見られる一方、水染みなどは床版下面で大きくは見られておらず、貫通ひび割れも生じていない。中でも今回FSグリッドで補強を行う箇所ではそうした劣化が大きく見られている。古い橋梁にもかかわらず全体的に劣化がそれほど進んでいないのは、海から遠く、腐食環境がマイルドで、しかも大型車交通量の少なさによりRC床版の疲労がそれほど進まない――という環境にも恵まれたと言える。

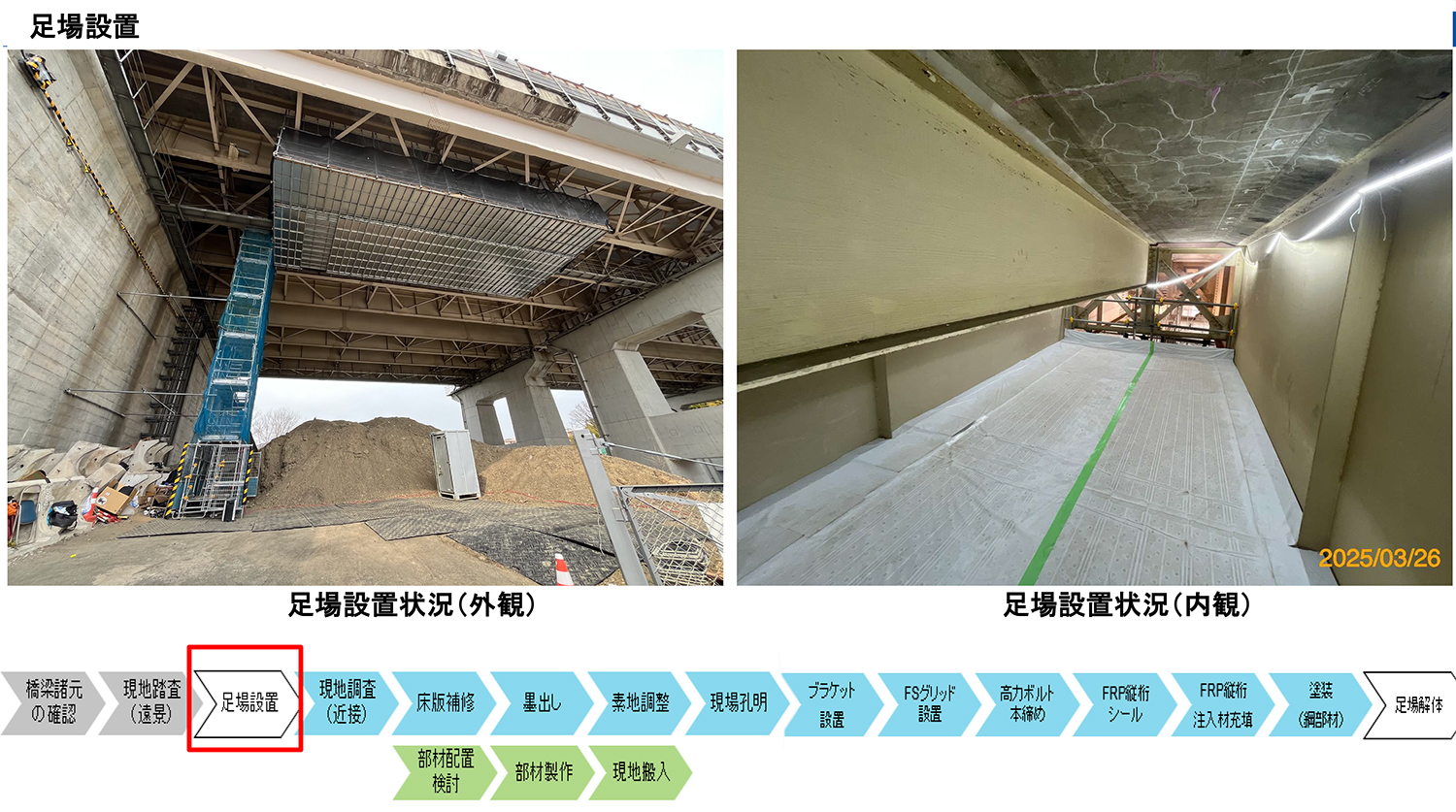

足場設置状況

、床版補修.jpg)

現場調査及び床版補修

FSグリッド設置予定箇所の床版ひび割れ損傷状況(NEXCO東日本提供)

しかし、上面においては砂利化なども含めたポットホールが頻発しており、2021年度に舗装の全層打替えの際、開削調査などを実施した結果、床版取替に該当するとされた。

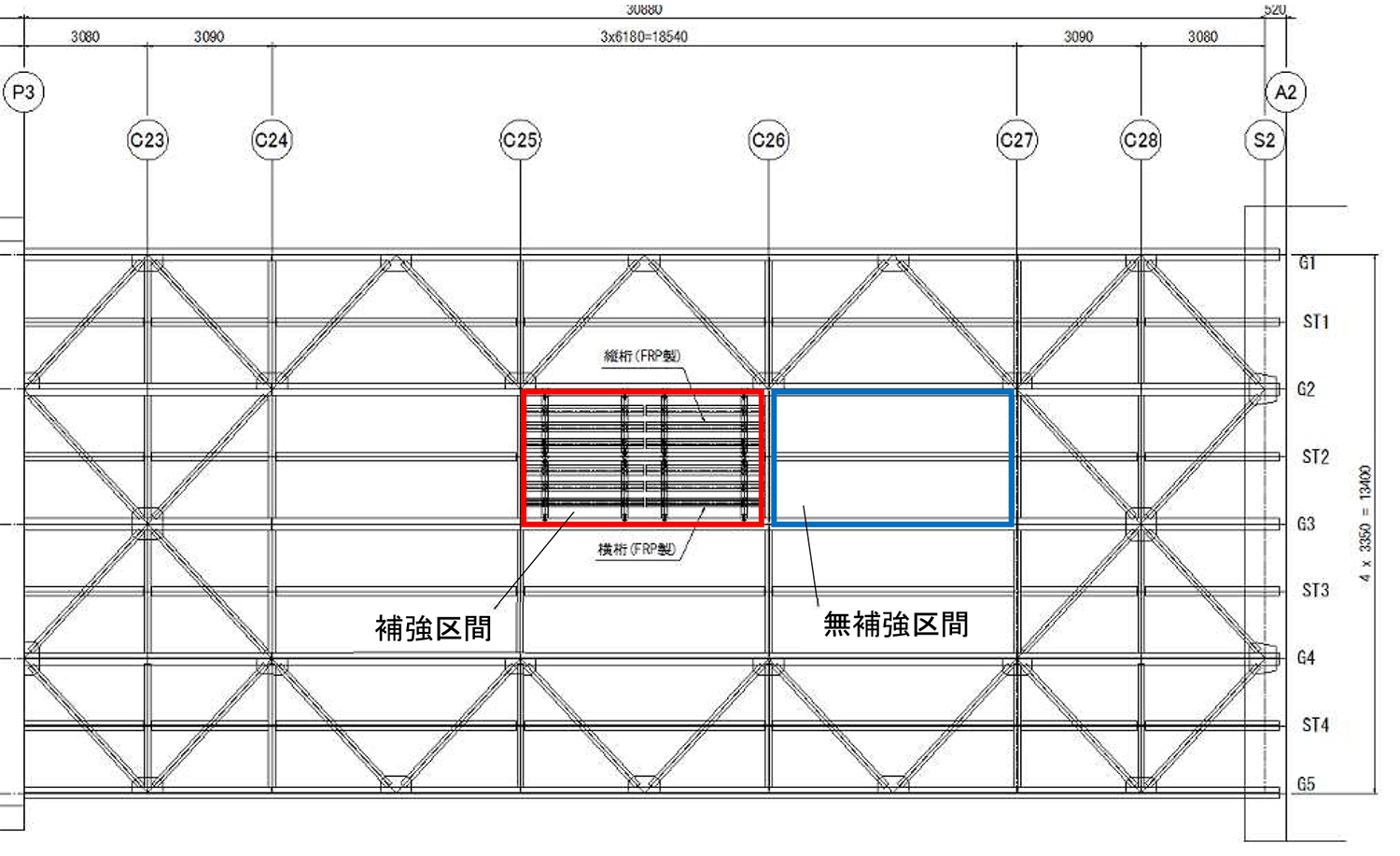

さて、FSグリッドを配置したのは、P3~A2径間のG2-G3桁間で、中間対傾構に囲まれる1区画約20㎡の範囲である。工法を採用したのは、補強材が軽く規制を必要としない事、大型重機を必要としない事、さらには床版の死荷重が増えないため桁補強を必要としないことが理由である。本橋は非合成であるが、合成鈑桁においてはさらに特徴を発揮する。

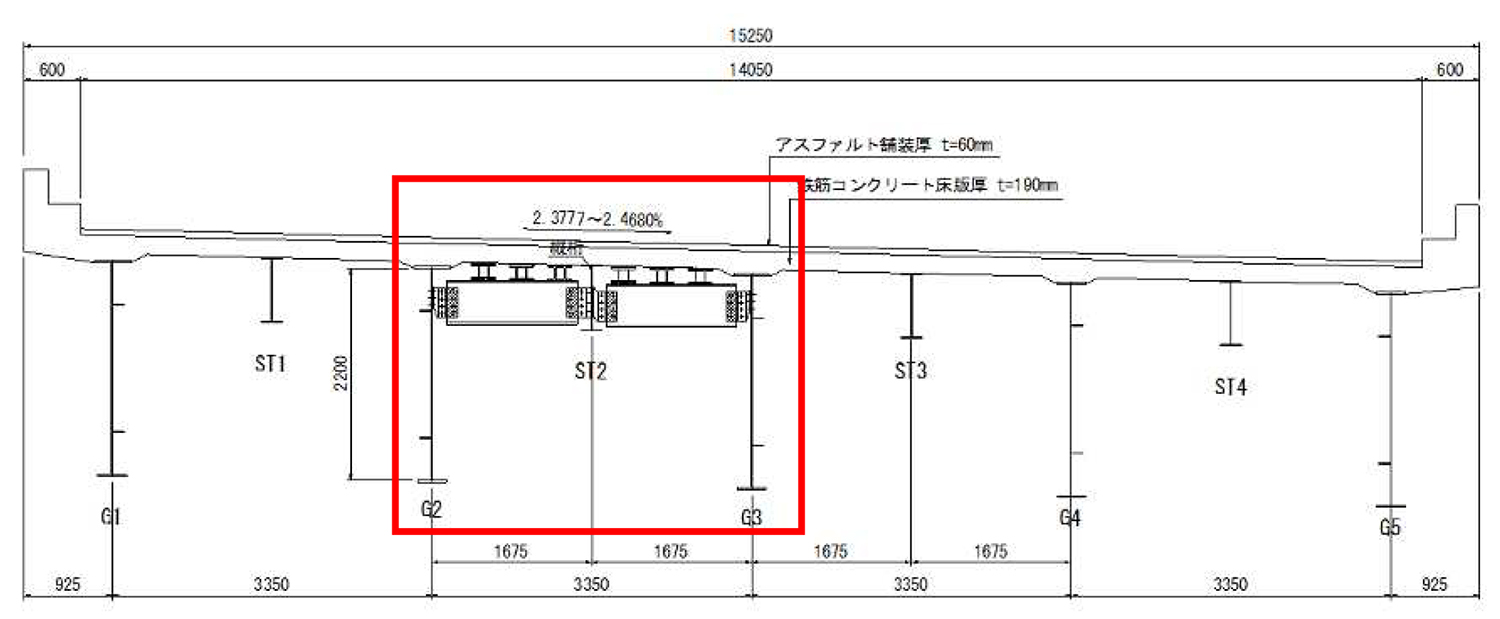

設置箇所平面図および断面図

軽く、人力で荷運び可能、吊り上げも足場補強不要のウインチ活用

足場荷重内に収まるため、全量を先入れ可能で交通規制も短縮

施工においても現場は乗用車2台しか止められないスペースしかなく、そこで架設をしなくてはならなかった。4tユニックすら入れる空間がない場所である。FSグリッドは補強部材の縦桁が1本59kg、横桁が同23kgと軽く、人力で荷運び可能で、増設縦桁に設置した小型ウインチでも荷揚げできる。足場内での横移動も台車で運搬でき、トロリーやチェーンブロックなどの複雑な設備がいらない。また、安全面でも軽量なため補強材による挟まれ事故などが生じにくいという長所も有する。

極めて狭い箇所(足場のかかっている径間の真下)での施工(井手迫瑞樹撮影)

「軽いため、通常何回も交通規制を敷いて取り込まなければいけない補強部材と違い、1、2日で全量を入れ込んだうえで、足場内で地組して配置することも可能であり、交通規制の低減にも役立つ」(元請のショーボンド建設)。

FRP横桁ウェブに鋼板を接着した摩擦による接合

床版と補強桁の縁は切り、正曲げとせん断を補強する構造

さて、構造である。横桁は主桁のウェブに鋼製ブラケットを介して、添接板と高力ボルトで取り付ける構造である。通常の添接板を介した工法ではFRP側がクリープ変形を起こすことにより、ボルトの軸力低下が懸念される。実際、設計段階において長期的にはボルト軸力が若干低下することを実験により確認しており、同20%の軸力が仮に抜けても耐えられるよう安全率を設定している。FRP表面に鋼板を接着させると、クリープ挙動が低減できることが報告されており、さらに摩擦接合を成立させるため、FRP板と添接板の間に薄い補強鋼板を設置し、添接板との間で鋼材と同等のすべり係数が確保できる構造としている。

FRP製の横桁と縦桁を用いる。いずれも軽い

横桁と縦桁の間は普通ボルトで接合している。さらに縦桁と上フランジと床版との間は5mmの隙間を開けて、そこにエポキシ樹脂を注入して下面を不陸調整し、床版に載荷される荷重は縦桁を通じて 補強部材全体に確実に伝達できる構造としている。但し、床版と補強桁の縁は切られている。これは床版と補強桁を接着してしまうと活荷重によって作用する力に対して、接着界面が踏ん張って床版側に引張力が生じてしまい、床版のひび割れを誘発してしまうためだ。

お問い合わせはこちら

お問い合わせはこちら