NEXCO中日本 東名皆瀬川橋 制震・免震技術をふんだんに利用した耐震補強

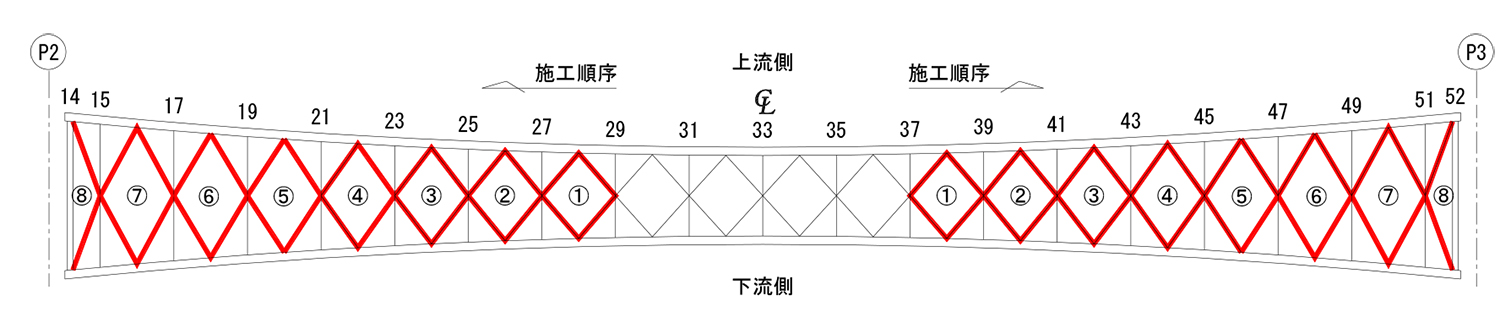

座屈拘束ブレースの施工はP2およびP3アーチクラウンの両側同時施工

塗替えは約24,000m 塗膜剥離材にはバイオハクリX-WBを使用

アルミ製検査路『KERO』を採用

疲労亀裂対策・防食・検査路設置工

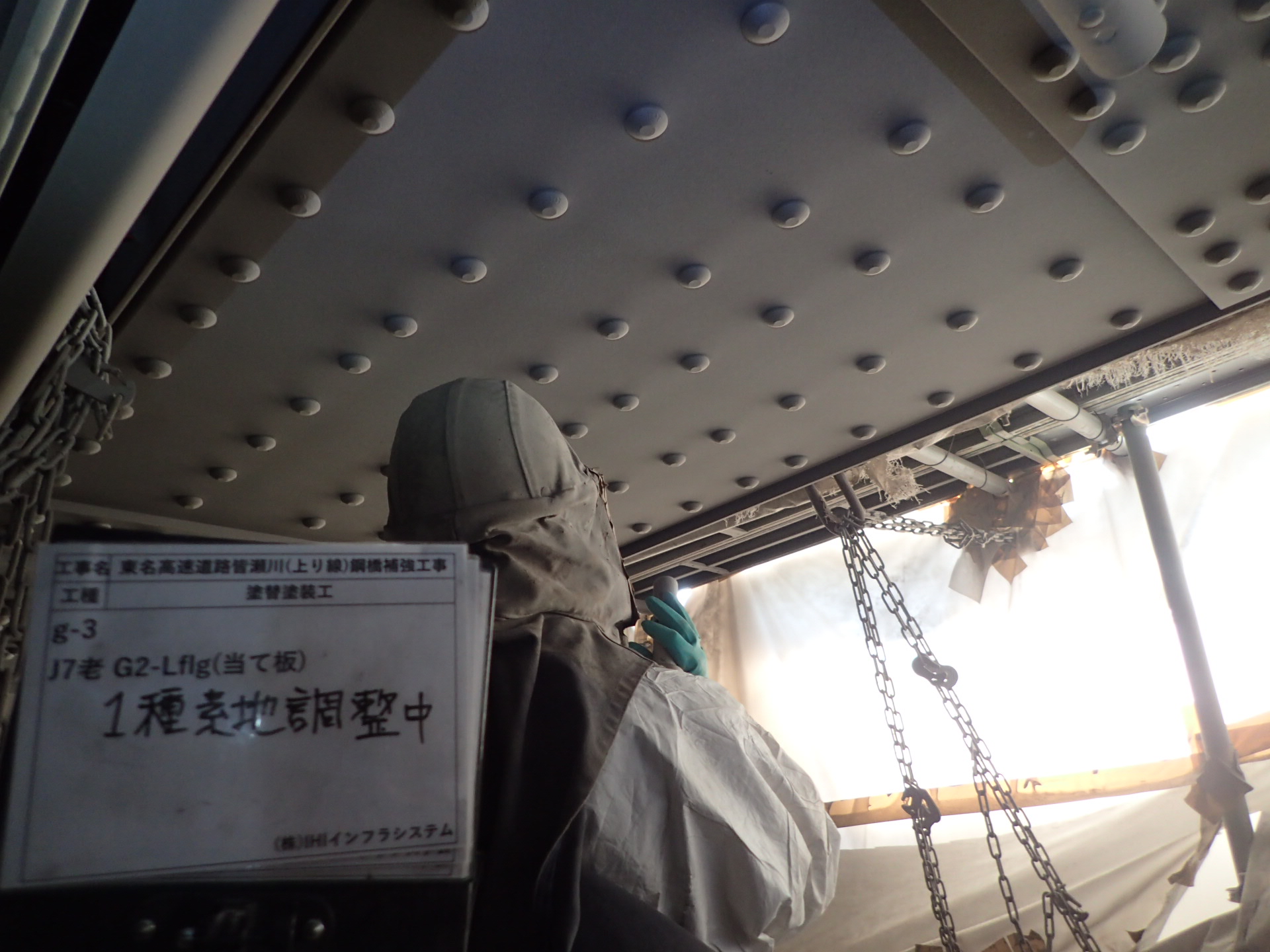

鋼桁の疲労亀裂(全部で125か所)は、発生応力の大きい支間中央付近で多く発生している傾向にある。補修方法は基本的にストップホールを使用するが、より損傷が大きい3か所については当て板補強を施した。なおこれまでに詳細点検に合わせた亀裂補修を実施しており、直ちに安全性に影響する疲労損傷はないということだ。

塗装については全塗装部分(約24,000㎡)で実施する。既設塗膜には鉛が含まれていることから塗膜除去時の養生を施したうえで、塗膜剥離剤(バイオハクリX-WB)を塗布した。膜厚は200~250μm。で剥離剤は2回塗りと、1回ごとに掻き落とした。そのうえでブラストにて素地調整し、重防食塗装による塗替えを行っている。

塗替え塗装状況

また同工事は検査路設置工も施工しているが、下部工については橋台部および橋脚部ともにアルミ製検査路(『KERO』)、上部工の検査路については溶融亜鉛めっき防食を施した鋼製検査路を採用している。アルミ製検査路を用いたのは、「東京支社統一事項として、海岸に近接している橋梁や御殿場管内のように寒冷地で凍結防止剤散布に伴う飛来塩分による塩害を受けやすい地域については、耐久性や軽量化による施工性を考慮してアルミ製検査路を標準としている」(NEXCO中日本)ということだ。

下部工については「KERO」、上部工は鋼製検査路をそれぞれ用いている

A2側にインクラインを設置

足場一段当たりの高さ4mから最大で5m スパイダーパネルを採用

施工

施工はまずA2側のインクライン設置工から始めた。A1側については下から登ることのできる工事用道路があったものの、A2側にはそうした道がなかった。しかし、A2側直上には管理用道路と仮置きヤードのスペースがあったため、そこに資材を運び、約30mほどの距離を下ることのできるインクラインを設置し、下部工補強用の根巻コンクリートおよび鉄筋の搬入等をできるようにした。さらに桟橋を設置して直下の河川を交わして資材を運べるようにした。それ以降、足場を設置して、支承取り替え工、RC巻き立て工、座屈拘束ブレースの設置、アーチ部の検査路設置工、制振装置の設置工を施し、現在の塗装塗り替え工事に至っている。

インクライン設置状況

さて、本工事で一番難しい工程の1つは、足場の設置工である。アーチアバットからアーチクラウンまでのアーチ高さは40m、足場一段当たりの高さ4mから最大で5mに達する。これをアーチ形状に合わせて階段状に設置しなくてはいけない。さらには制震ダンパーや座屈拘束ブレース、検査路の設置、塗装塗り替えなどの工程や部位に応じて、足場の撤去や架設、養生の方法などを変えなければならない。また、足場用の資材はその高さから下からクレーンで設置することはできず、全て供用中の高速道路を規制して上から降ろすほかない。しかも走行車線側からしかほとんど降ろすことができず、しかも規制をかけっぱなしでいるわけにもいかない。当初は追い越し車線からもどんどん材料を供給していくイメージはあったが、やってみると追い越し車線は路肩が無く車線幅が狭いため施工上厳しかった。そのため、走行車線からほとんどすべての足場材や、免震支承、制震部材などを小型クレーンで吊り下ろし設置することにした。なお、仮設足場は施工のしやすさを追求して、手すり先行式足場『スパイダーパネル』を採用している。

足場の組立て状況

足場の配置はとても難しそうだ

足場内部も起伏に富む

手順通り、足場を設置した後は、支承を交換し、RC巻き立て工(P1:24m、P2:41m(最高)、P3:35.57m、P4:16m)を施工した。A1、A2は段差防止工を設置した。

支承取替に際してはまずジャッキアップ補強材を取り付けたうえで、1支承あたり、4基(2,000KNジャッキ)ロックジャッキを設置し、1支承線上を同時ジャッキアップし、最大ジャッキアップ量を3mmまでとし、ダイヤルゲージをセットしジャッキアップ量を計測し、既設支承を撤去、新設支承を設置した。

座屈拘束ブレースの施工はP2およびP3アーチクラウンの両側同時施工

仮設材を用いず座屈拘束ブレースに取替

その次が座屈拘束ブレース工である。施工の効率化を図るべく、本現場では既設の下横構を座屈拘束ブレース材に交換するに際し、詳細な解析を施し、仮設材の設置を省略した。具体的には下横構を座屈拘束ブレースに取り替える際、一時的に下横構が無い状態になることから、取替中の各部材の安全照査を行って、死荷重の小さい中央部から施工した。座屈拘束ブレースの施工は「P2-アーチクラウン」と「P3-アーチクラウン」の両側同時施工とし、1 箇所あたり4 本ある下横構は、4 本同時に撤去し、座屈拘束ブレース4本設置後、次の各間を施工するという手順とした。

座屈拘束ブレースの施工手順

設置された座屈拘束ブレース

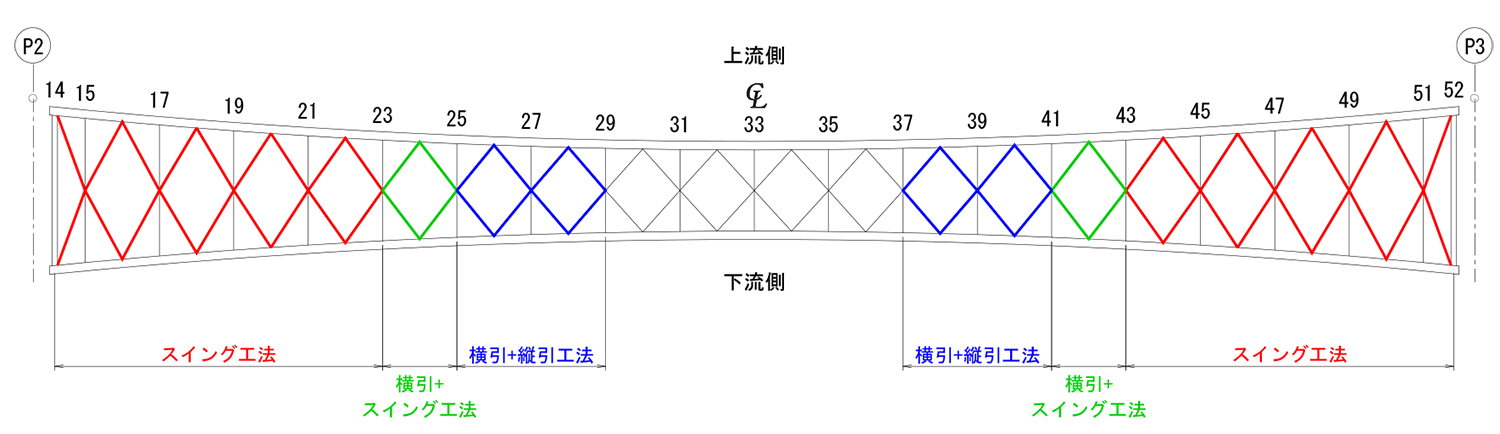

撤去・架設方法も工夫している。補剛桁とアーチ部の桁下空間の関係から3タイプの方法に分類したうえで施工した。

座屈拘束ブレースの撤去・架設方法

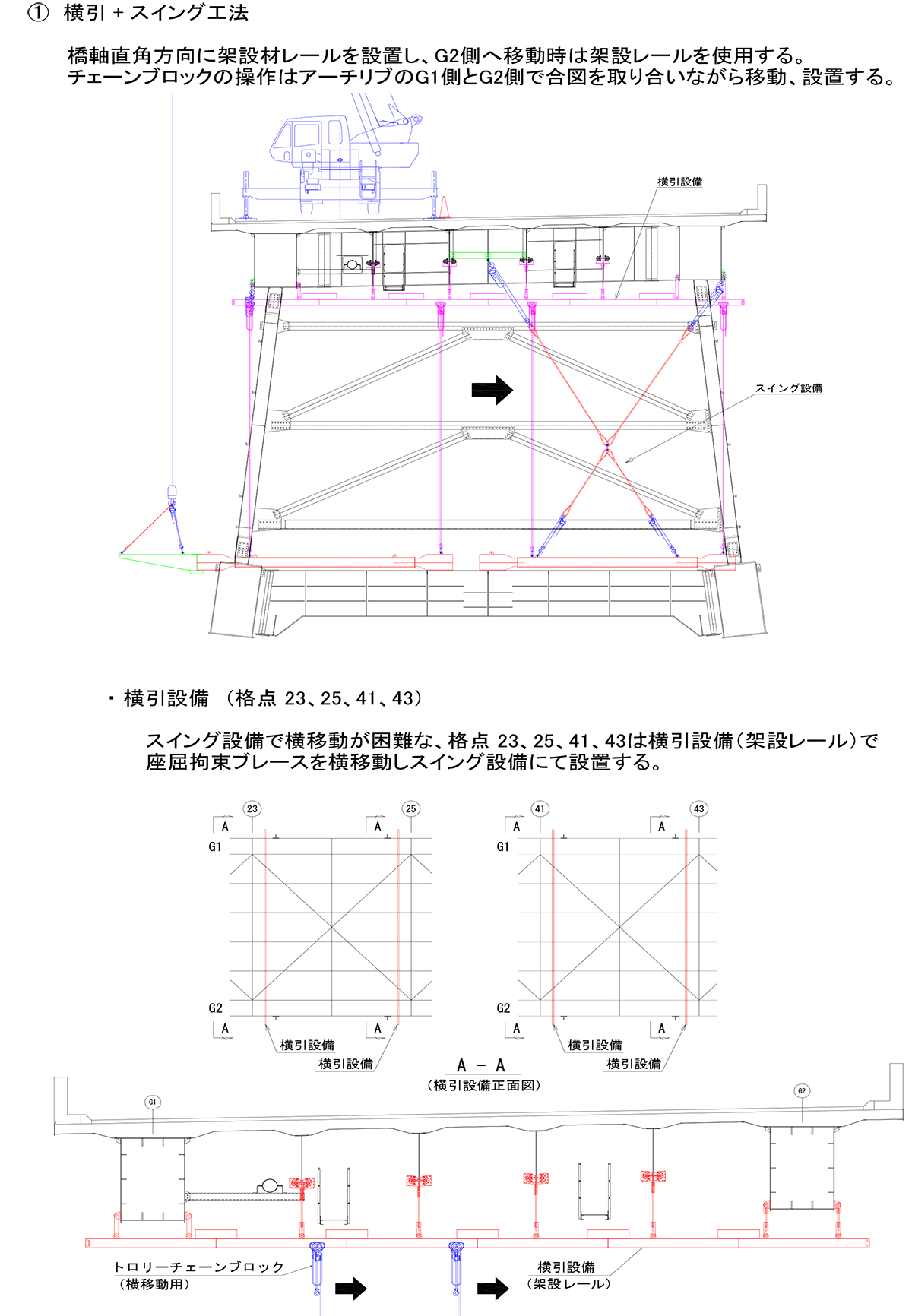

1つ目のスイング工法では補剛桁に吊りピースを高力ボルトにて設置する。吊りピースに5tチェーンブロックを設置し、ワイヤーを用いて座屈拘束ブレース吊り位置まで伸ばす。チェーンブロックの操作はアーチリブのG1 側(2 台)とG2 側(2 台)で合図を取り合いながら移動、設置した。

スイング工法

スイング工法 フロー図

実際の施工状況

2つ目の横引 + スイング工法は、橋軸直角方向に架設材レールを設置し、G2 側へ移動する際はその架設レールを使用した。同工法もチェーンブロックの操作はアーチリブのG1 側とG2 側で合図を取り合いながら移動、設置した。

横引+スイング工法と横引き設備

横引+スイング工法フロー図

同工法施工状況

最後の横引 + 縦引工法は、橋軸直角方向、橋軸方向に架設材レールを設置し座屈拘束ブレースを架設レールにて移動し、設置した。これもチェーンブロックの操作はアーチリブのG1 側とG2 側で合図を取り合いながら移動、設置した。

横引+縦引工法の概要図およびフロー図

同工法施工状況

撤去する下横構および座屈拘束ブレースの1本あたり最大重量は3.6t。それを走行車線から20tのラフタークレーンで横から吊り、5tのチェーンブロックを16基使って施工した。

1隔間(4本)取り替えるのには2~3週間かけた。既設ブラケットの切断、既設下横構の撤去から座屈拘束ブレース材の架設までが2~3週間である。仮設材を用いれば施工期間がその倍にはなるということで、施工がだいぶ効率化できたといえる。

制震ダンパーはA1、A2とP1、P2、P3、P4に設置した。これは上揚力の軽減や衝突防止などを企図しているためである。また、橋軸直角方向においては、アーチ支間の両側の橋脚天端にそれぞれ2基ずつ設置し、地震時の応答変位を制御している。

ダンパーの設置状況

設置された制震ダンパー

現在は、耐震補強を完了しており、塗り替え塗装も剥離剤の施工、ブラストを終え、塗替えを行っている。塗り替え塗装も補剛桁はほぼ完了しており、アーチ部分の塗り替えを行っている状況である。

塗膜剥離状況/ブラスト状況

塗装状況

工期は令和元年11月16日から令和6年の6月末に設定されているが、工期延長を予定しており、1年弱ほど延長し、来年春ごろに完成予定ということだ。

設計、施工はIHIインフラシステム。一次下請けはトキワエンジニアリング(足場設置・耐震補強材設置)、山谷塗装(塗替え塗装工)、勝工務店(RC巻立て工)。使用足場メーカーはタカミヤ、支承製作および制震ダンパー製作はオイレス工業、座屈拘束ブレース製作は日鉄エンジニアリング。

お問い合わせはこちら

お問い合わせはこちら