たのしい土木

八代復興事務所の現場を歩く

鎌瀬橋 文字通りの親子鳶による阿吽の架設

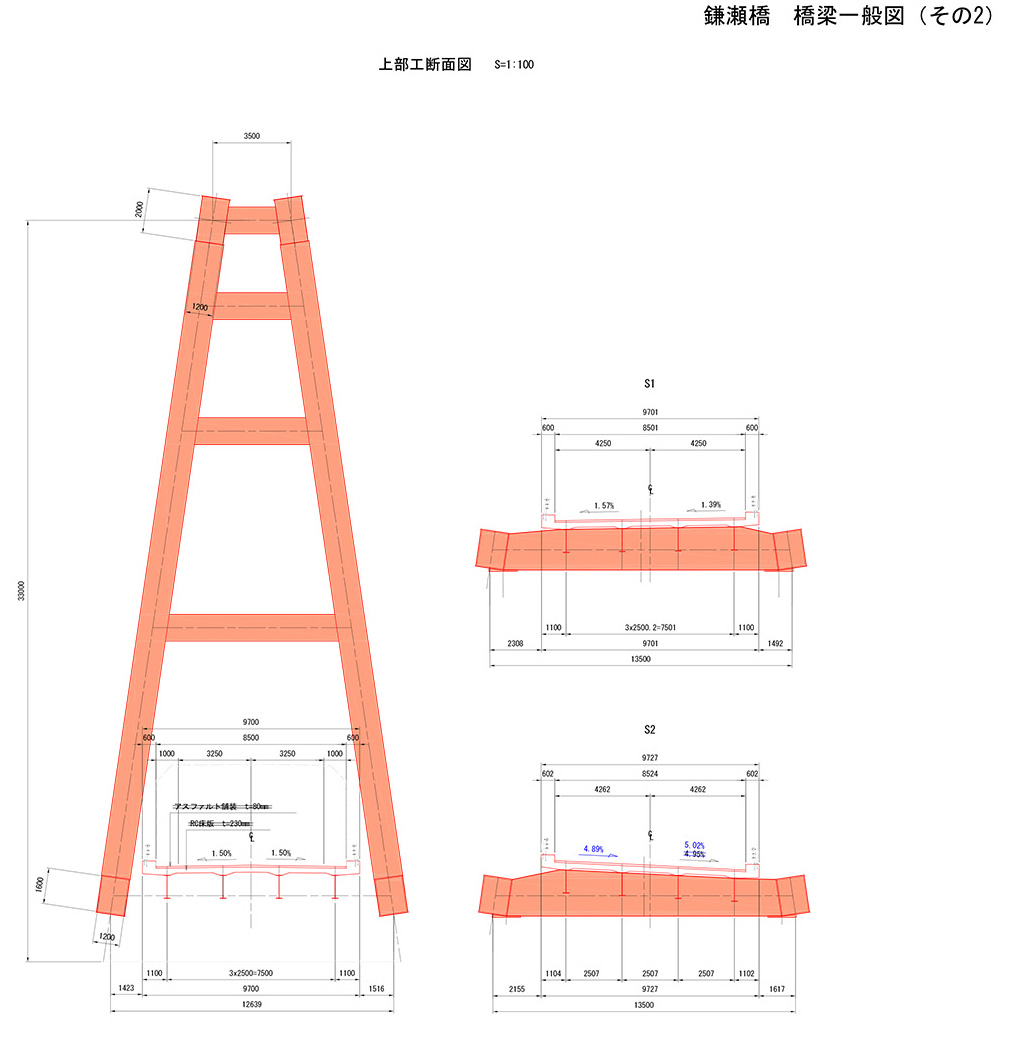

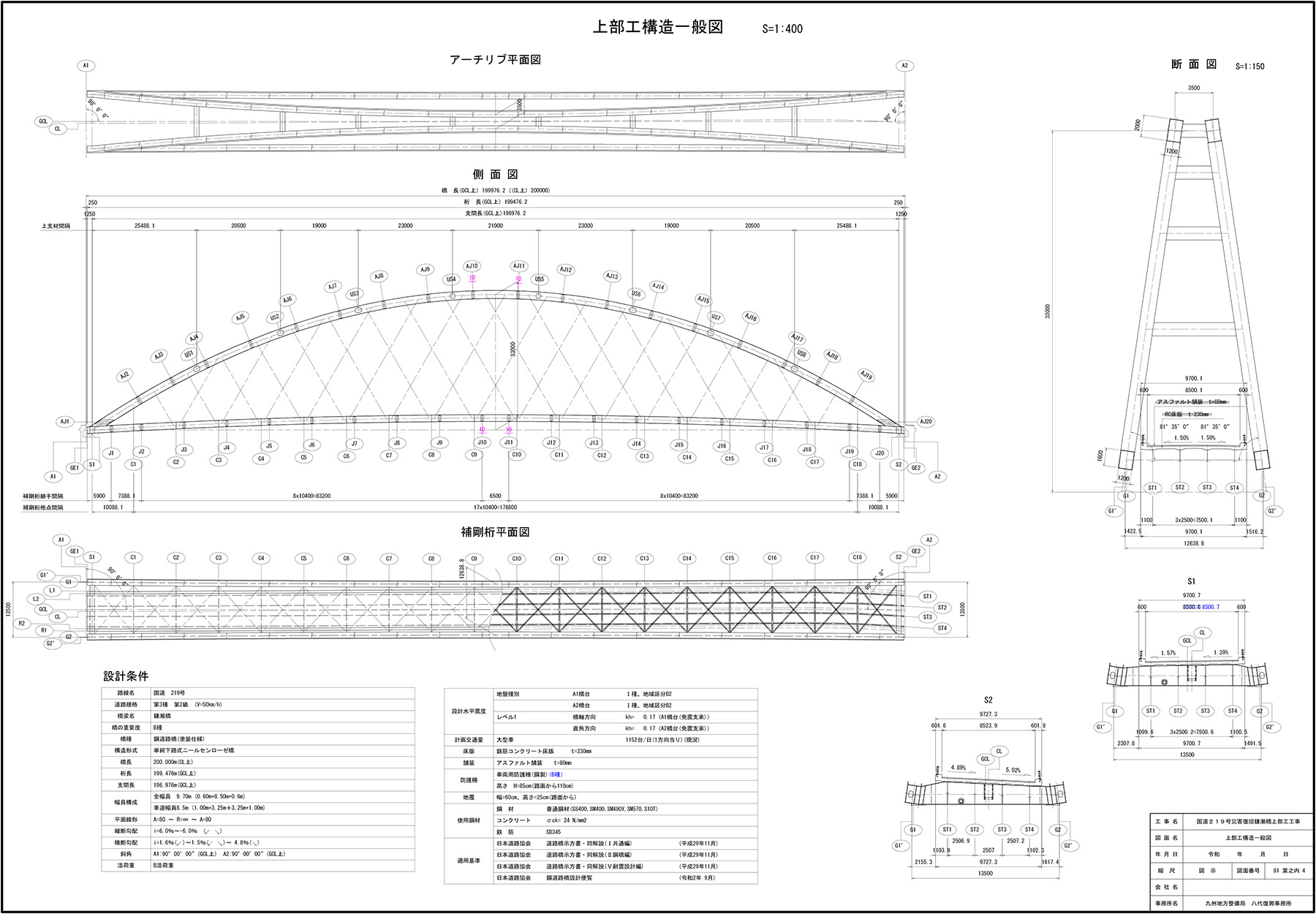

鎌瀬橋 橋長200m、幅員9.7mの鋼単純ニールセンローゼ橋に架替

ケーブルエレクション用の鉄塔が仮支持鉄塔も兼ねる

沖鶴橋の後は、相良橋(上部工は横河ブリッジが施工)、松本橋(同、名村造船所)、大瀬橋(JFEエンジニアリング)、神瀬橋(川田工業)を順にみた。とりわけ大瀬橋は、架設を終え、ジャッキダウンのみという状況になっていた(写真)。

相良橋

松本橋

大瀬橋

神瀬橋

さて、次に現場取材したのが鎌瀬橋である。同橋は橋長200m、幅員9.7mの鋼単純ニールセンローゼ橋である。ローゼの桁高は33m、中央部で絞るバスケットハンドル型を採用している。

鎌瀬橋架替橋一般図とイメージパース(国土交通省提供)

A1側は国道219号を供用しながらの施工が条件であり、さらにA2橋台側のヤードは県道158号を交わす位置にはあるが、これまた背後に民家があるという厳しい条件下である。

そこにケーブルエレクションで下路式アーチを建設しなくてはいけない。安全な供用下での施工を行うため、まずA1側の国道219号の工事影響が及ぶ範囲については、鋼製防護柵を設けた。その上で、背後の斜面にケーブルエレクション用のバックステイアンカーを設置するための工事用道路を設置し、さらにスプリングチャレンジャーによる斜面掘削を行い、グラウンドアンカー設置用地を設けた。

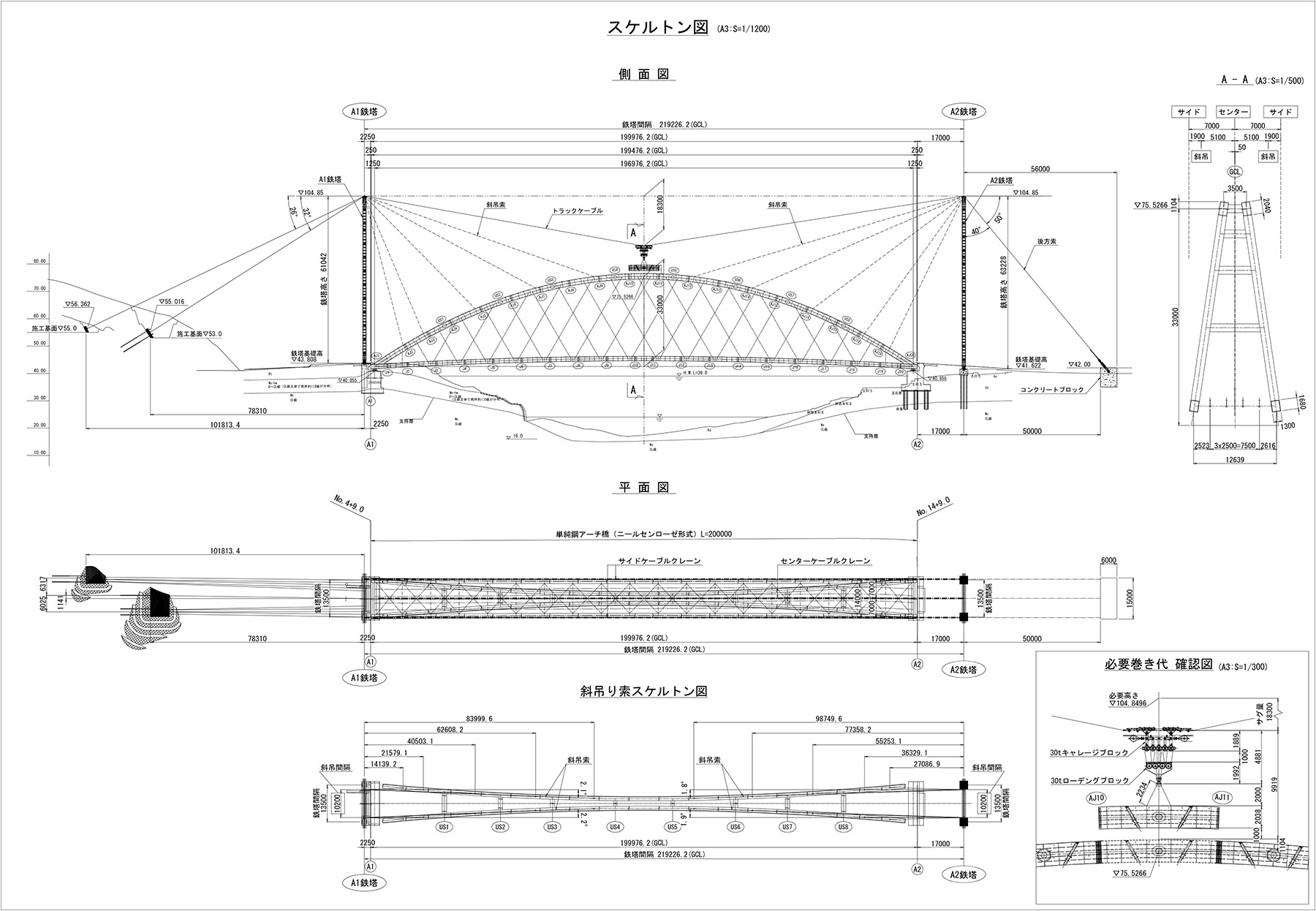

鎌瀬橋架設設備の一般図(国土交通省提供)

バックステイアンカーの設置(左:A1側、右:A2側)(いずれも国土交通省提供)

鋼製防護工の設置状況(国土交通省提供)

A1側は国道を跨いで背面の山にバックステイアンカーを設置した

A2側については、民家の前方に重力式コンクリートブロックを設置し、その重量によりアンカー効果を期待した。

A2側は、民家の前方に重力式コンクリートブロックを設置し、その重量によりアンカー効果を期待した

さて、施工はまず、仮設鉄塔設備を設置するところから始める。仮設鉄塔の高さは65m、A1側は橋台パラペット部、A2側は橋台より少し引いた位置にレベリング用のコンクリートを打設した上に配置しており、鉄塔間の長さは219.25mとした。

主塔設置状況(左:A1側から俯瞰、右:A2側から俯瞰)(いずれも国土交通省提供)

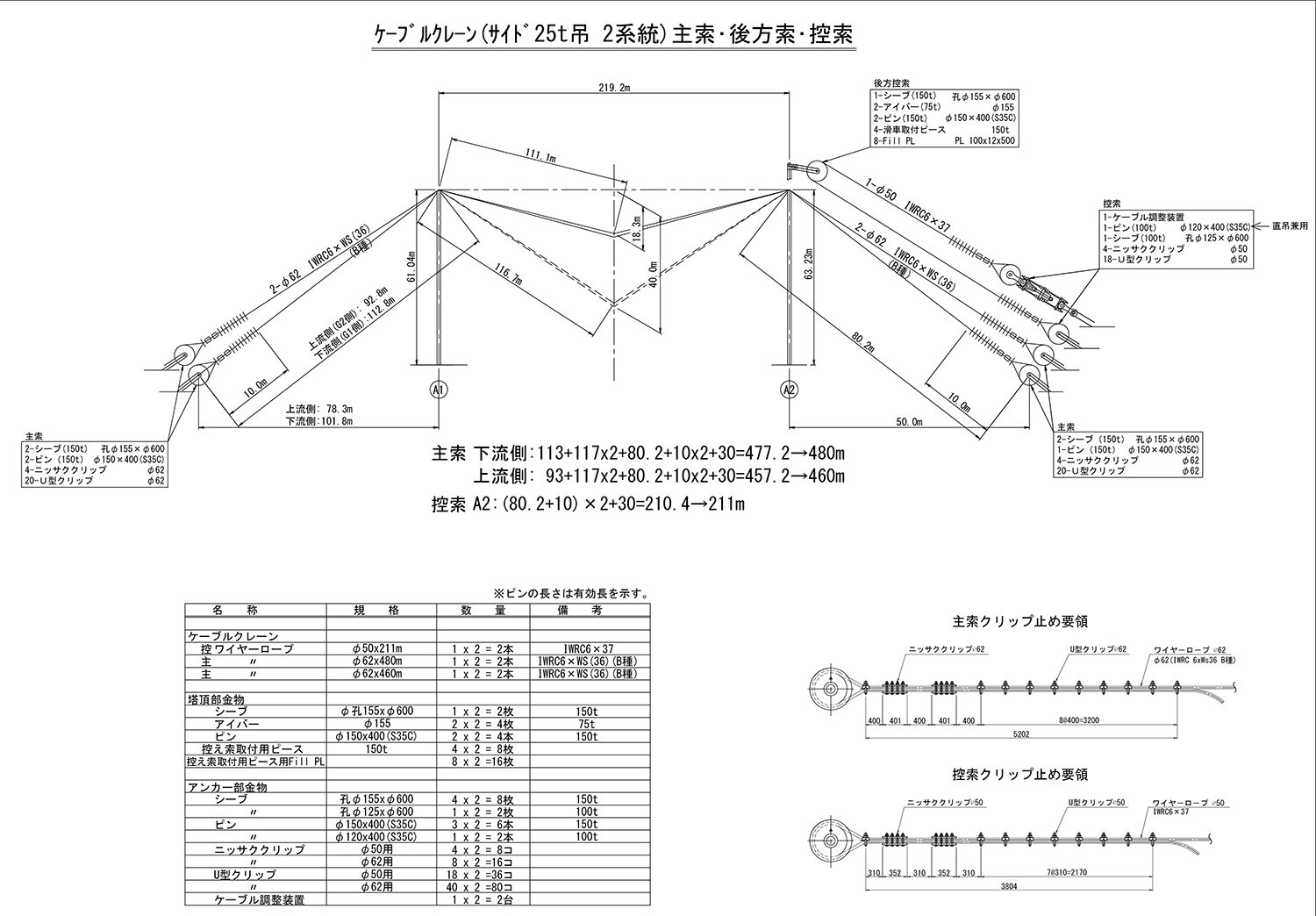

今回の現場の特徴はとにかくヤードがない、とりわけA1側に余裕がないことであり、アーチ橋を架けるに際し、用いるアーチ仮支持用の仮設鉄塔を設けられないことにある。そのため、ケーブルエレクション用の鉄塔が仮支持鉄塔も兼ねなければならない。さらに、A1側は背面の山にグラウンドアンカーを設けられるため、塔頂サドルからアンカーの支持角は31°と緩いが、A2側の支持角はアンカーまでの距離が短く、さらに位置が低いため、49°という鋭角になっている。そのため、「PCケーブルの径を太く、鉄塔の強度を強くした」(元請の宮地・MMBJV、今井健太郎現場代理人)。仮設鉄塔製作時の前倒れ防止バックステイアンカーは、A1側がφ36mmに対し、A2側はφ58mmとしている。また、施工時の前倒れ防止用のA1側控え索は斜吊兼用でφ62mmを用いる一方、A2側は控え索としてφ50mm、さらに斜吊時の控え索としてφ62mmのケーブルを使用している。

ケーブルクレーンの設置状況(国土交通省提供)

鉄塔、ケーブルの設置は国道や県道への影響を鑑み、全て夜間に施工した。

さて、主桁であるアーチブロックは全部で19ブロックに分けて架設していく。1ブロック当たり、L(下流側)とR(上流側)の順に半断面ずつ架設していくことを基本とした。半断面1ブロック当たりの重量は最大23tとした。

これをまずA1側から(全断面換算で)5ブロック、A2側から9ブロック架設し、最後にA1側から5ブロック架設し、斜吊して仮支持していく手法を採用した。補剛桁は2主箱桁であり、これを橋軸方向に21ブロックに分けて施工するが、これはA1、A2から交互にバランシング架設する手法を採用する方針だ。

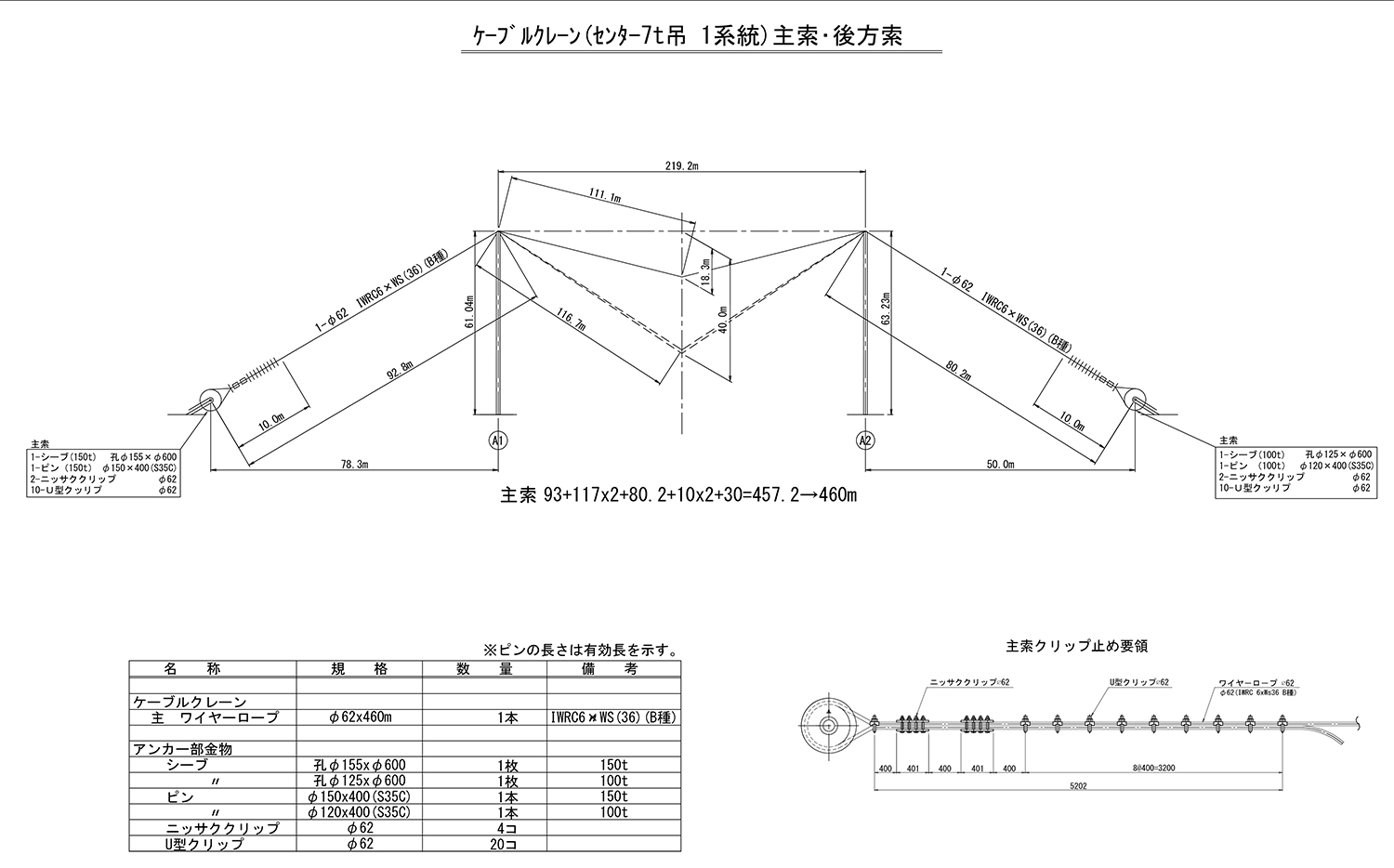

荷吊り用の主索は、左右両サイド、センターの3系統とし、両サイドはφ62mm×2本、センターはφ62mm1本としている。吊り荷重は両サイドが25t、センターが7tとした。横行索、巻上索はセンター、両サイドとも各1本ずつであるが、径は両サイドがφ22mm、センターがφ16mmとした。アーチ桁のLRが離れている部分はLR各サイドとセンターの主索を用いて把持して架設し、中央部については、両サイドの主索を用いる手法で架設していく。

ケーブルクレーン配置概要図(宮地エンジニアリング提供)

ケーブルクレーン設置状況(宮地エンジニアリング提供)

鎌瀬橋のケーブルクレーン配置状況とA1側鉄塔

コントロールルームはA1、荷取りヤードはA2にある

架設時の最大の課題は「コントロールルームがA1にある一方、荷取りヤードはA1に設けることができずA2に設けており、吊り上げはモニターによるものとなる」ということだ、通常はルームもヤードも同じ側にあるが、どうしても現場条件からそれはできなかった。そのため、「少しでも齟齬をなくすため、無線による指示、合図役と、モニターでの施工オペレーターをいずれも熟練工である本当の親子(架設工一次下請の岩﨑工業に所属する小野健次郎氏(親)と小野健氏(子供))(石山天空橋(大分県)ニールセンローゼ桁橋などを経験)にさせることで、息の合った架設ができるように配慮した」ということだ。11月下旬から架設を開始し、現在(2025年1月中旬は)は8ブロックまで進んでいる(下写真、国土交通省提供)。

元請は宮地・MMBJV。一次下請は岩﨑工業(架設工)、日特建設(アンカー工など)、大瀧ジャッキ(ジャッキリース)。

坂本橋 橋長は旧橋よりも35m長く156m、支間長は76.9m×2

全ての架設受点のトラス断面にボルト孔を利用したPC鋼線をタスキ掛けに仮設置

次に向かったのが、坂本橋である。坂本橋の旧橋は現在復旧中の坂本橋と同様の鋼2径間連続ワーレントラス橋であった。そして架替え中の新橋も検討会での議論の結果、同様の形式を採用した。何が違うのか。

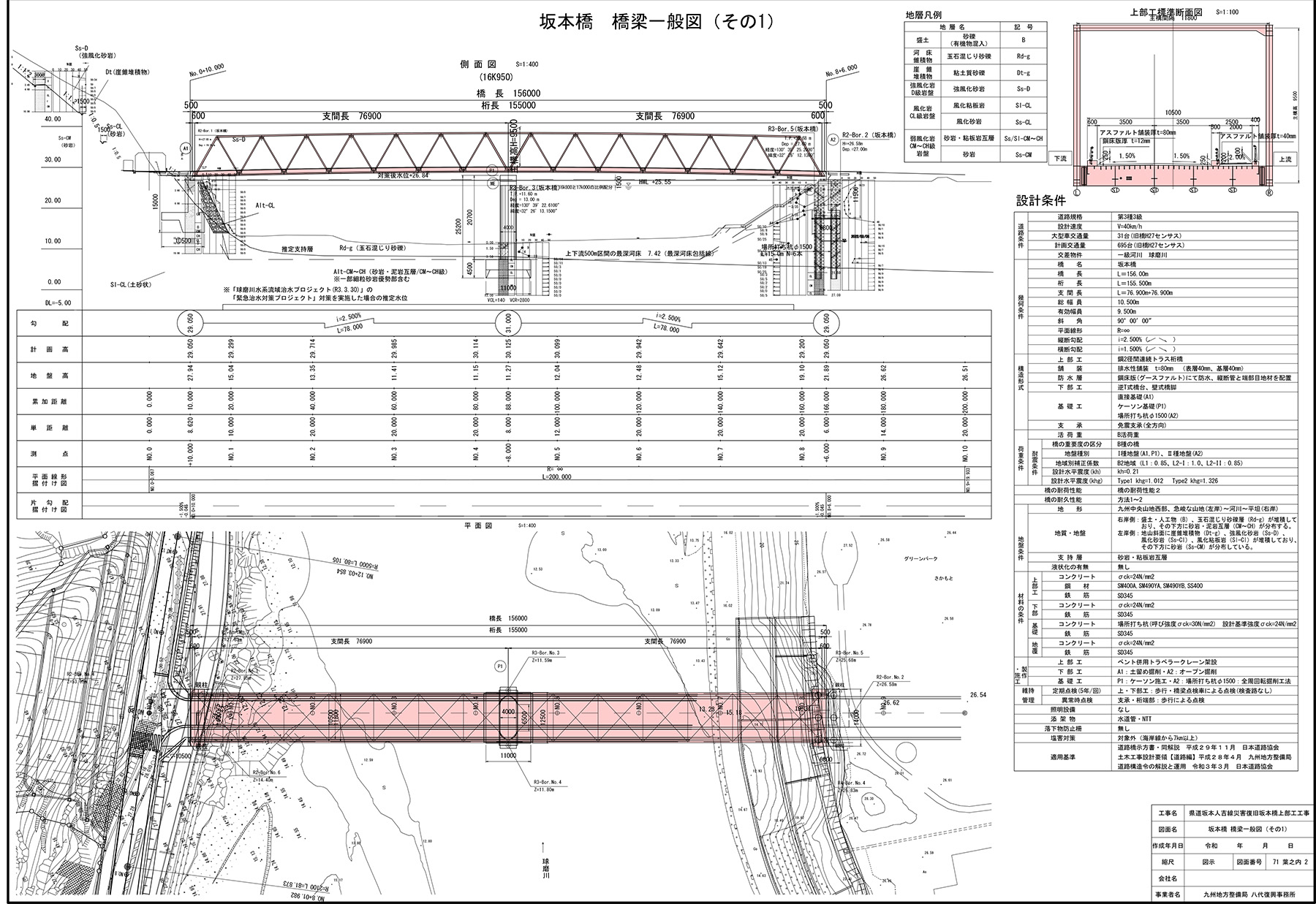

坂本橋 橋梁一般図(国土交通省提供)

旧橋は球磨川の流れが狭窄する位置にあり(だからこそ橋長が短くなったため架けていたのであろうが)、A1がちょうど水衝部となっていた。そのため、A1側がえぐられ、A2側も水位が上がり、橋梁が流失した。その点を踏まえ、新しい架替え橋の位置は以下の条件を避けることにした。①狭窄部、水衝部、支派川の分合流部、②変形交差となる範囲、③既存施設の移設が困難な範囲、④土石流や土砂流失、のり面崩壊などが発生、もしくはその恐れがある範囲、⑤小、中学校への通学路としての利便性が低下する範囲――である。

その結果、既設橋の位置から上流へ150m離れた位置に橋梁を再建することにした。

さて、橋長は旧橋(121m)より長くなっており、156m、幅員は9.5m、鋼重は850tとなっている。補剛桁は鋼床版鈑桁を採用した。鋼床版は開断面の縦リブ、板厚は9mmを採用している。支間長は76.9m×2とした。他のすべての橋梁もそうであるが、予想されるH.W.Lとの離隔を1.5mほどとった位置まで桁と水面のクリアランスを取っており、令和2年7月豪雨級の水害が生じても大丈夫な設計となっている。

.jpg)

.jpg)

坂本橋(上2枚は左が架設初期、同中期、下が現況)(いずれも国土交通省提供)

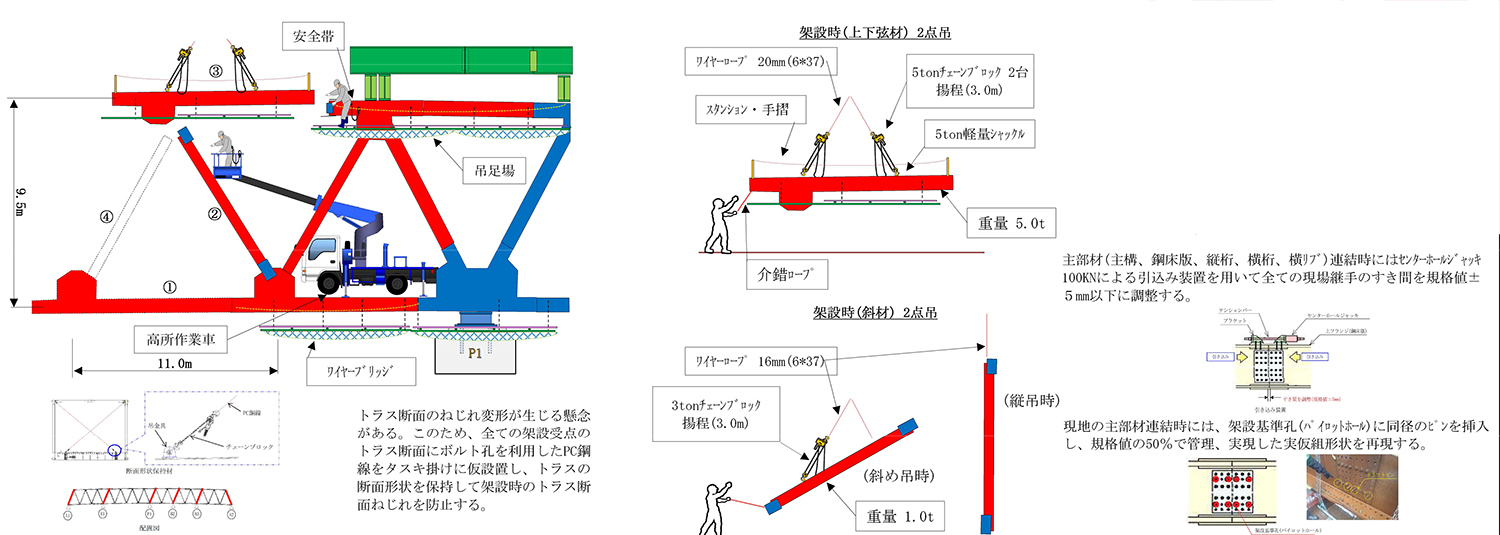

上部工の架設は2024年4月16日から開始している。A1側は国道219号であり、現場作業ヤードがほとんど取れないため、部材搬入は全てA2側で行わねばならず、クレーンの大型化やトラベラークレーンの採用を行わなければならない一因となっている。まずA2~P1間は750tクローラークレーンを用いて順次架けていき、P1~A1間を350tトラベラークレーンを用いて架設する手法を執った。当初A2~P1間もB3(中間ベント)まではクローラークレーンで施工し、B3~P1間はトラベラークレーンによる施工を考えていた。しかしその手法を執ると①トラベラークレーン移動のための軌条設備の組立・解体が必要となる、②トラス桁上にトラベラークレーンを設置するためB2ベントの基礎は杭基礎が必要となる――などの工程が必要となることから1非出水期内での施工が困難であると判断し、A2~P1間は全てクローラークレーンで施工することにした。

しかし、その際に課題となるのが、ブーム長が最大で105mの長さになるという点である。部材を全て届かせるには致し方ないが、そうすると、遠くになればなるほど、吊り重量は減ってしまう。そのため、近場のブーム長が短く、吊り重量を多くとれるA2~B3間は一括架設(185t,32,9m)、B3~B2およびB2~P1間は単材架設とした。単材1部材当たりの最大重量は7.5t(鋼床版)である。添接は全て高力ボルトにより施工した。

P1~A1間は350tトラベラークレーンと高所作業車などを用いて架設された。

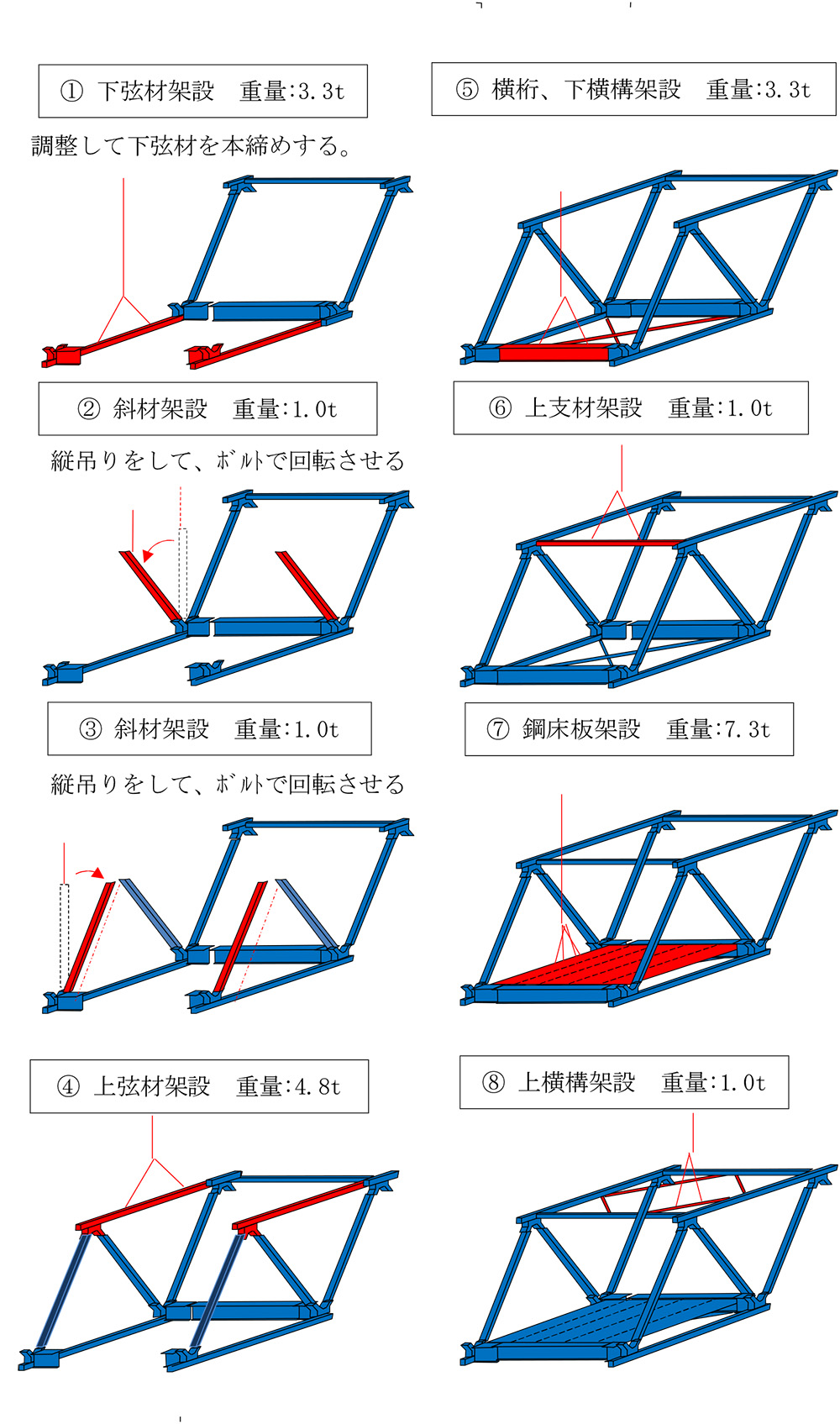

まず120tCCを用いてA2側より軌条設備及び350tトラベラークレーンを設置し、軌条設備を組み立てながらトラベラークレーンを移動させ、P1より図のように①下弦材⇒②手前の斜材⇒③奥の斜材⇒④上弦材⇒⑤横桁、下横構⇒⑥上支材⇒⑦鋼床版⇒⑧上横構という順に架設した。各材料とも2点吊りを必ず実施している。

坂本橋架設手順図 および 架設上の注意点

さらに、主部材(主構、鋼床版、縦桁、横桁、横リブ)連結時にはセンターホールジャッキ(100kN)による引込み装置を用いて、全ての現場継手のすき間を規格値±5mm以下に調整した。また、現地の主部材連結時には、パイロットホールに同径のピンを挿入し、規格値の50%で管理、実現した実仮組形状を再現した。

それに加えて、トラス断面のねじれ変形が生じる懸念があることから、全ての架設受点のトラス断面にボルト孔を利用したPC鋼線をタスキ掛けに仮設置し、トラスの断面形状を保持して架設時のトラス断面ねじれを防止した。一次下請にトラス桁の架設が得意な日本ピー・シー・テー建設が参画しており、その技術的経験も生かされているようだ。

鋼桁の製作は名村造船所の伊万里工場、日本鉄塔工業の若松工場で行い、搬入部材は上弦材、下弦材、斜材、横構、横桁、鋼床版などに分割して、トレーラーで陸送している。

防食については、一般外面(C-5塗装)は370μm(工場塗装)とし、現場で刷毛塗装する添接部外面(F-11塗装)は415μmとした。球磨川上で塗装作業するため、塗料こぼしや飛散等が生じないよう、シート養生を行いこぼれや飛散を防ぎ、作業を行っている。

現在は、「架設が100%完了している状態」(名村造船所・日本鉄塔工業JV)で、地覆の設置工事等を行っている。

上部工元請は名村造船所・日本鉄塔工業JV。一次下請は日本ピー・シー・テー建設、松田建設工業(いずれも架設工)、東京重機(クレーン工)、静岡塗装組(塗装工)。関西ペイント(塗料メーカー)。

最後に見た深水橋はまだ下部工が進捗中の状況である。上部工は宮地・MMBJVが製作・架設することが決まっている。

お問い合わせはこちら

お問い合わせはこちら