識者連載

道路橋床版の高耐久化を求めて~床版の革命的変化を追求した半世紀~

2024.06.16

②2人の指導教官の下で行った受託研究のグレーチング床版

大阪大学 名誉教授

大阪工業大学 客員教授

工博

松井 繁之氏

グレーチング床版の開発目指し、設計法を確立したい

神戸製鋼所が持ち込んだ委託研究はUSスチールが製品化しているグレーチング床版をわが国でも開発し、本州四国連絡橋や主要国道の道路橋床版として実用化することであった。本床版の静的耐荷性と疲労耐久性を明らかにし、これを基にして設計法を確立したいと言うのが与えられた課題であった。

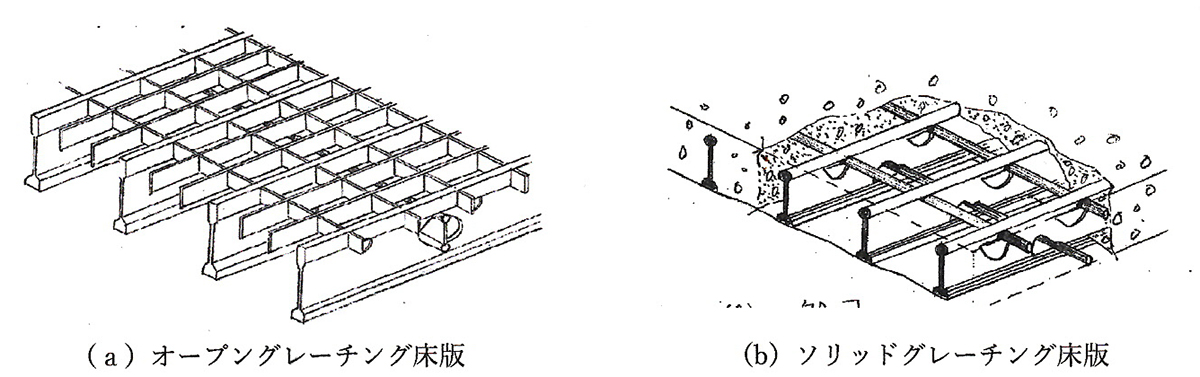

グレーチング床版は図2.1に示すような小型I形鋼を主部材とし、それに直交する方向に平鋼や鉄筋等の横部材を入れた鋼格子のままで輪荷重を支えるオープングレーチング(開床型鋼格子床版)と、コンクリートを充填したソリッドグレーチング床版(閉床式鋼格子床版)の2種がある。オープングレーチングの場合にはそれらの主部材間に平鋼板を5㎝程度の間隔で配置し、それらと直交する方向にも平鋼を格子状に組んだものは自動車のタイヤの滑りを抑えたもので、吊橋等の大型橋梁にこれを設置して耐風安定性を図れるとのことであった。これから建設される本州四国連絡橋に活用されるであろうと期待し疲労試験を実施した。

図2.1 グレーチング床版

疲労試験は大阪大学保有のローゼンハウゼン型疲労試験機で行ったが、静的試験は大型の試験を行える設備が無かったので、神戸製鋼所の鉄筋圧延工場内にあった試験機がサイズ的に合うものだったのでそれを借りて、疲労試験と同様な方法で静的破壊耐力を含む挙動を調べた。約1か月間、神戸まで通い、溶鉱炉や圧延の熱と煙を嗅ぎながら実験したことを思い出す。実験時の人出が無かったので、溶接工の職人さんらにもダイアルゲージの読み方を教え、計測を手伝ってもらった。繰り返し説明も行ったが、慣れると学生以上の働きをしてくれまして大助かりであった。またお昼はアルミの弁当箱に詰められた大量のご飯(いわゆるドカ弁)を、少ないおかずで食べること多く、構内の売店で缶詰などを買い込んだものだった。

4人の4年生が付いたので実験での強力な助っ人となった。特に阪大内での疲労試験では24時間試験機を動かしているので、夜間も定期的に疲労の進行を観察する必要があり、交代で寝泊まりしてよく頑張ってくれた。卒論後、3人は建設会社に、一人は橋梁会社に就職した。

2.1 オープングレーチングの実験結果概要

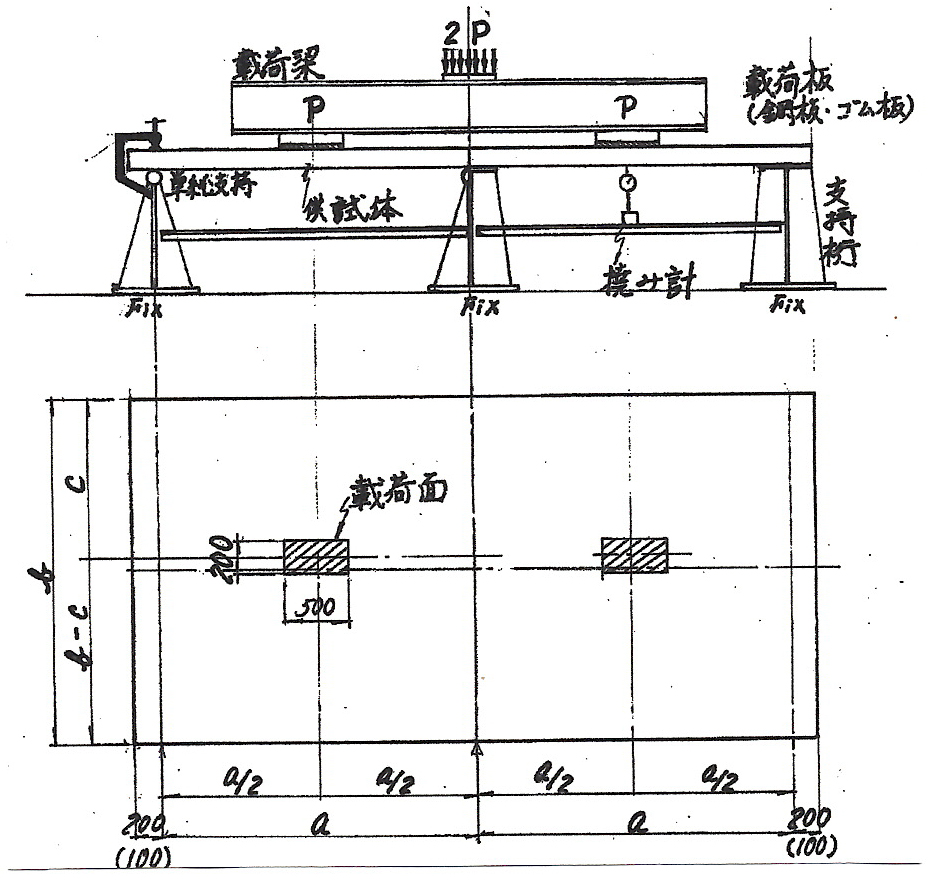

図2.2 供試体への載荷方法

試験は図2.2に示したように、オープングレーチングは支間長aを1.4mの2径間連続版で、幅1.4mの実物供試体OG-Iであった。この供試体の両径間中央に輪荷重接地面相当の載荷版を置き、それらの両載荷版に股がる梁を置き、その中央にローゼンハウゼン疲労試験機で、上下に脈動する繰り返し載荷を与え、上記の鋼格子の全交点での溶接部の疲労破壊進行ならびに主部材の疲労破壊寿命を調べることにした。実験場は東野田キャンパスの東端の場所にあったので、近接する多数のラブホテルの明るいネオンが眩しかったが、全く興味は湧かなかったのは、東野田は場末の花街であったためである。

話を実験にもどすが、過去に、この疲労試験機を使って研究した人はいなかったようで、動かし方が判らなかった。技官の中山次雄先生が業者の担当者・コナカさんを呼んでくれて動かすことができたが、油圧ジャッキを取り付けたフレーム(門型2基とそれらにぶら下がっている箱桁で、これらは吹田キャンパスへの移転に伴って吹田の大型試験場に移設され、約10年後の輪荷重走行試験機ゴンゴロのフレームとなったもの)が激しく振動した。よく見ると約1m深さのコンクリートピットの中にフレームを置いただけで、アンカーが十分に施されていないと分かったので、神戸製鋼所からの派遣溶接工(グレーチングの不具合があれば直す役目)に手伝ってもらって、フレーム下にクサビを打ち込み、これらとフレーム下部のH型鋼とを溶接で止めてもらったこと懐かしく思い出している。今思えば、このフレームをその後40年間使用してきており、ゴンゴロによる試験によく耐えてきたと感謝している。ただし、吹田に移設した時にはフレーム下部のピットはコンクリートが充填されたことが幸いでした。

いよいよ、オープングレーチングの疲労実験の結果ですが、最初には2体のOG-1、2の疲労実験を行った。供試体は図2.2に示すしたように2径間連続の供試体で、両支間に衝撃を含む輪荷重10tを作用させるため、載荷梁中央で最小2tから最大20tの脈動荷重を与えた、疲労速度は5cycles/secとした。

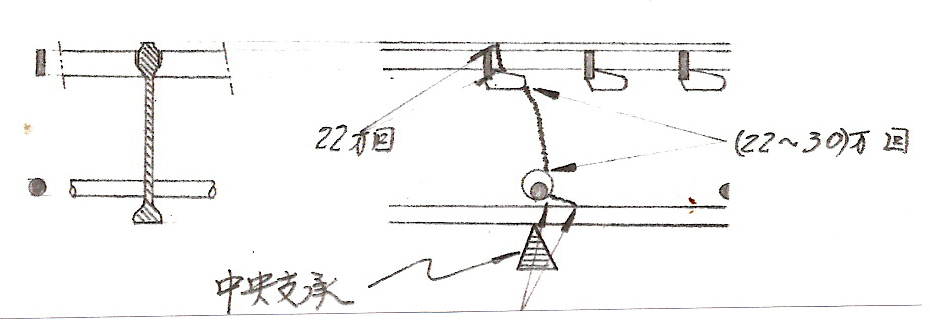

1体目の結果は約4万回頃から縦横の部材全交点がスポット溶接されていたので、これらの溶接部の多数で溶接割れが生じ、22万回で載荷直下の主部材が中間点で図2.3に模写したように疲労亀裂を発生し、徐々に進展して40万回で変位が大きくなったので、破断に至らなかったが載荷を終了した。

図2.3 中央支点上で発生した疲労亀裂

2体目は上面での縦横部材の交点での溶接割れ無かったが、23万回で、中央支点上の主部材に疲労キレツが発生し、ほぼ同じ頃に載荷板端の横部材が破断したので、やはり40万回で載荷を終了した。

このオープングレーチングは実橋梁では車道内には配置せず、外側車線外の路肩部と中央分離帯に置かれるので載荷頻度は極少ないが(写真2.1)、故障車が時々止まるので設計軸重による20万回では若干短い(200,000回/365日/日20回載荷と仮定=27年)と考えて、この亀裂発生寿命(使用限界寿命)を2から3倍に伸ばすべきと考え、各径間中央部に図2.4に示すような大きな断面積の横主部材を各径間に2本ずつ入れることを提案した。

写真2.1

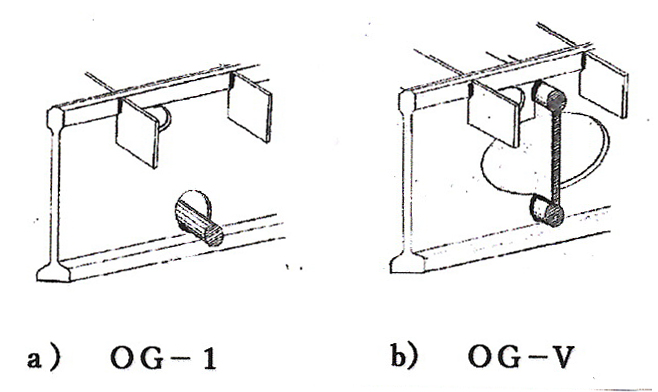

図2.4 オープングレーチングの横支材の種類

この提案の妥当性を確認するため、供試体OG-Ⅴを2体追加製作してもらい実験した。2体の実験では荷重分配効果が上がり、中間支点上の主部材の疲労キレツ発生寿命は70万回と102万回に向上した。しかし、2体目では78万回で横主部材にも疲労キレツが発生したが、これは溶接時のアンダーカットがあったので予め早目のキレツ発生を予想していた。実験報告書において、実際の床版ではこのような溶接欠陥が無いよう十分に注意することを製作の留意点として強調した。

この4体の結果から、本州四国連絡橋公団ではオープングレーチングを採用する場合には、ここで提案した横主部材を挿入するようスペック化し、本実験成果が生かされたと5,6年後に判明し、大変悦んだことを覚えている。前田教授からはこの情報は無く、林先生は長岡科学技術大学に助教授として転任されおりこのことはお伝えしていないが、名誉ある業績として満足している。静的耐荷力は供試体I、Ⅴとも設計軸重の4倍もあり、問題は全く無かったと記憶している。

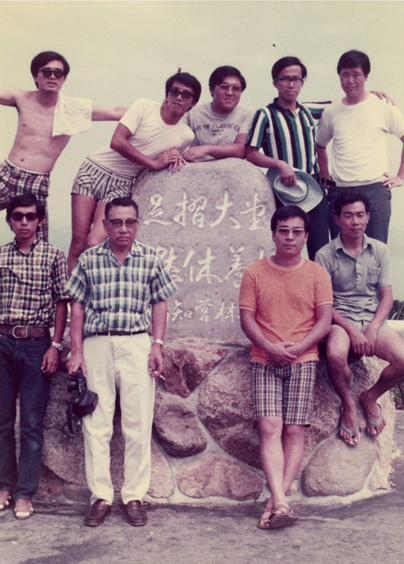

これまで前田教授のことはほとんど紹介をしなかったが、大変厳格で厳しく指導されることはほとんどの学生が知っていましたが、夏休みには研究室全体で橋を視に行くか恒例となっており、夏季旅行には必ず参加されました。写真2.2は本四連絡橋の視察の後で、足摺岬での昼食後の集合写真です。また暮れのクリスマス前後には焼肉パーティをしなさいということで、多量の肉代とビール券を頂いた。その時、何時も高級ブランデーを2本持参されました。お酒には大変強く、お開きまで酔っぱらうことなく愉快に話をされました。

写真2.2 前田教授と夏期旅行

今一つ思い出として残っているのは、前田先生は3年間アメリカに留学され、英会話は大変上手でしたので、外国人研究者が多数訪ねてこられました。そのほとんどの訪問者を自宅にお招きされ、その都度、私に車で連れてきてくれと頼まれ、何時も奥様手作りの御馳走を頂きました。お蔭で、私も河内英語ですがなんとか喋れるようになり、前田先生の退官後には外国人留学生も多数受け入れることができました。

お問い合わせはこちら

お問い合わせはこちら