インフラ未来へのブレイクスルー -目指すは、インフラエンジニアのオンリーワン-

2.静清バイパス鋼箱桁落下事故について

約1年前の令和5年7月6日(木曜日)午前3時頃、静岡県静岡市清水区尾羽国道1号静清バイパス下り線建設工事現場で架設中の鋼箱桁が落下(図‐8参照)し、作業員2名が死亡、6名が重傷を負う衝撃的な人身事故が発生した。

図-8 鋼箱桁落下事故状況:清水立体尾羽第2高架橋

今回事故を起こした工事共同企業体を構成する請負会社について、会社の成り立ちや過去の実績等を示す。今回鋼桁落下事故を起こした名村・日塔特定建設工事共同企業体の筆頭である株式会社名村造船所は、1878年(明治11年)に創業した大阪市西区に本社を置く国内大手の造船会社であるが、鉄構事業の鋼製橋梁の製作・架設にも進出し、数多くの実績をあげている企業である。また、建設工事共同企業体の名村造船の相手方である日本鉄塔工業株式会社とは、1922年(大正11年)に創業した東京都江東区に本社を置く日本初の鉄塔・鉄柱メーカーであり、日本鉄塔工業も名村造船所と同様に戦後橋梁事業に進出、数多くの橋梁製作・架設、メンテナンスに実績をあげている企業である。

いずれの会社も私個人が東京都在籍中に道路橋鋼桁製作・架設工事を受注した企業であり、当時を思い出すと製作工場や架設現場の状況が頭に浮かび、今回事故を起こしたことに非常に残念な思いが強い。両企業とも、橋梁専業ではないがトップメーカーを目指す姿勢は随所にあったような記憶がある。

名村造船所及び日本鉄塔工業とも、我が国の鋼橋の製作・架設、メンテナンス、関連技術を取り纏める一般社団法人日本橋梁建設協会に所属している企業であることから、当然、過去に発生した同様な事故から得た知見や防止対策が社内に徹底されているはずである。

今回事故を起こした『令和3年度1号清水立体尾羽第2高架橋鋼桁上部工事』について、私が調べた結果を以下に示す。国土交通省中部地方整備局静岡国道事務所が公表した資料によると、事故は現場内の橋脚間(P3~P4)に作られた仮設構台上で、工場で製作した鋼製箱桁を地組立(長さ約63m、幅約2.5m、重さ約140t)し、同径間の海側端部に横移動させ、固定箇所へ降下させる作業中に発生している。事故は、架設中のG1橋桁がバランスを崩し、作業員を巻き込んで約9mの高さから地上に落下する、通常では考えることの出来ない事象であり、最悪の事態となった。

今回採用した工法について事前の説明では、これだけの規模の道路橋建設工事は一般的に建設工期が長く多額の費用を要するが、供用下の道路区域内の狭隘な現場でも種々な対応が可能であることも加味して採用したとのことであった。当然、発注者である静岡国道事務所と受注者である名村・日塔特定建設工事共同企業体は、十分な安全確保について検討を重ね、架設工事を行っているはずである。しかし、人の命を奪う最悪の事故が発生した。今回の事故発生状況を聞いて、他の同様な桁架設工事を請け負っている複数の業者は、「今回の事故には、ありえないミスがあったのであろう」と驚いた意見が多かった。さらに、架設現場で何があったのか詳細は不明ではあるが、「信じられない事故だ」との話が橋梁建設に係っている専門技術者からは聞こえてくる。

今回の事故を受け発注者である国土交通省中部地方整備局は、事故原因の究明、再発防止について調査、確認、検討することを目的として、私が良く知る名古屋大学大学院工学研究科舘石和雄教授を委員長とする『国道1号清水立体尾羽第2高架橋事故調査委員会』を設置した。

なお、今回、本解説で使用している図表や状況写真の多くは、国土交通省中部地方整備局静岡国道事務所から公表された『国道1号清水立体尾羽第2高架橋事故調査委員会』の『報告書(中間とりまとめ』から引用し、本稿の趣旨に合うように加工したものである。

ここで、事故が発生した国道1号静清バイパス及び清水立体プロジェクトについて、概要及び工事の特徴を示す。

2.1 国道1号静清バイパス清水立体プロジェクトとは

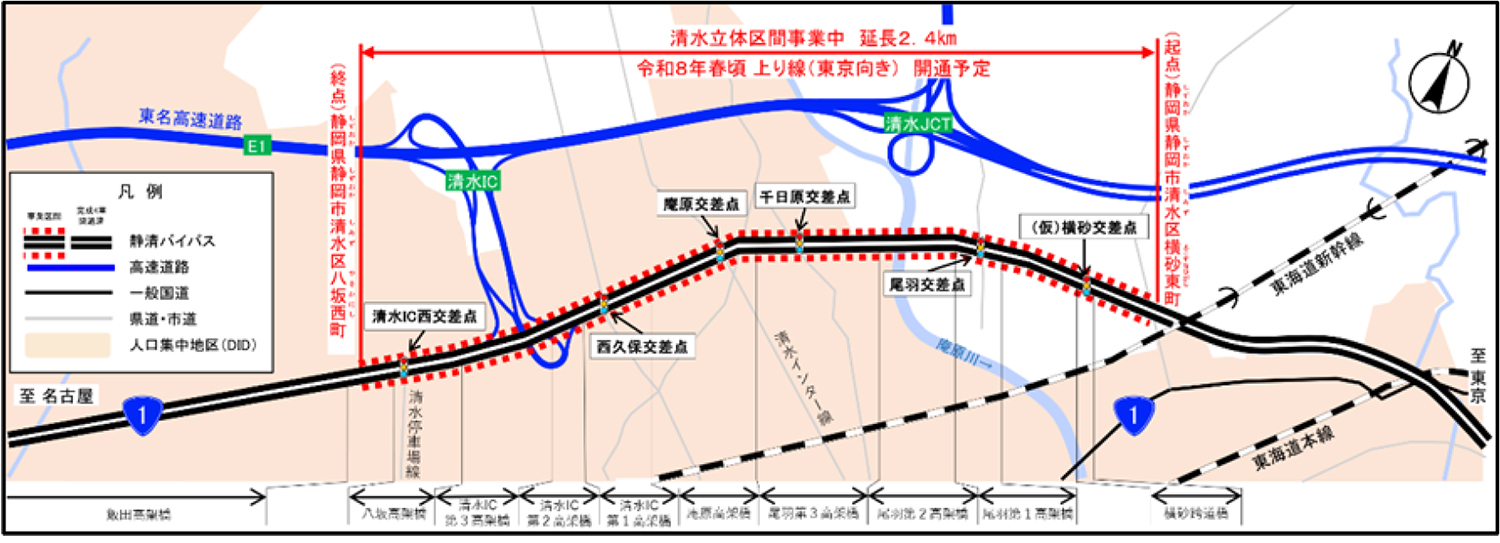

国道1号静清バイパスとは、地域高規格道路『静岡東西道路』の一部を構成し、静岡市の環状道路の一部として、当該地域の道路交通混雑の緩和、交通安全の確保、静清都市圏の発展支援等を目的に計画された幹線道路である。図‐9に国道1号静清バイパスプロジェクト清水立体の全容を示す。

図-9 国道1号静清バイパスプロジェクト清水立体

当該プロジェクトは1968年に事業化し、静岡市街を通過する現国道1号を迂回させる高架及び立体交差を主とする基本4車線化の計画である。また、清水立体化区間はバイパスの起点に位置し、静岡市清水区横砂東町~八坂西町を結ぶ全長2.4kmを高架構造にし、唯一平面で残っていた東名高速道路の清水IC周辺の交通渋滞を解消することを主目的とする本プロジェクトの主要箇所でもある。国道1号静清バイパスプロジェクトは、清水立体事業と共に近傍の交差点を撤去することによって、立体化した静清バイパス本線を介して清水港と東名、新東名、中部横断自動車道が直結されることから、静岡県内に大きなメリットを生むと地元から期待されている道路建設ビッグプロジェクトでもある。清水立体区間工事は、2016年に工事着手し、2026年開通を目指していた。図‐10に事業概要図、図‐11に清水立体区間のイメージパース図を示す。当該工事は、既に概成している国道1号静清バイパスの現交通を確保し、供用下で立体化する条件で進められていた。

図-10 国道1号静清バイパス・清水立体区間事業概要図

図-11 清水立体区間イメージパース図

本立体事業における建設工事の特徴をあげると、一般的に鉄筋コンクリート製である橋脚の梁を鋼製にする複合橋脚を採用することによってコンクリートの養生待ちを削減したり、橋桁をある程度の規模、完成形まで工場及びヤード等で製作、地組立てし、図‐12に示す多軸台車等を使って一括架設するなど、工期を短縮する種々な工夫を行っている。当該工事を発注し、監督・指導する国土交通省中部地方整備局としても、地元との意見交換会開催など対外的に広くPRしているメインプロジェクト事業でもある。

図-12 清水立体夜間桁架設状況

2.2 鋼箱桁落下事故の概要と原因

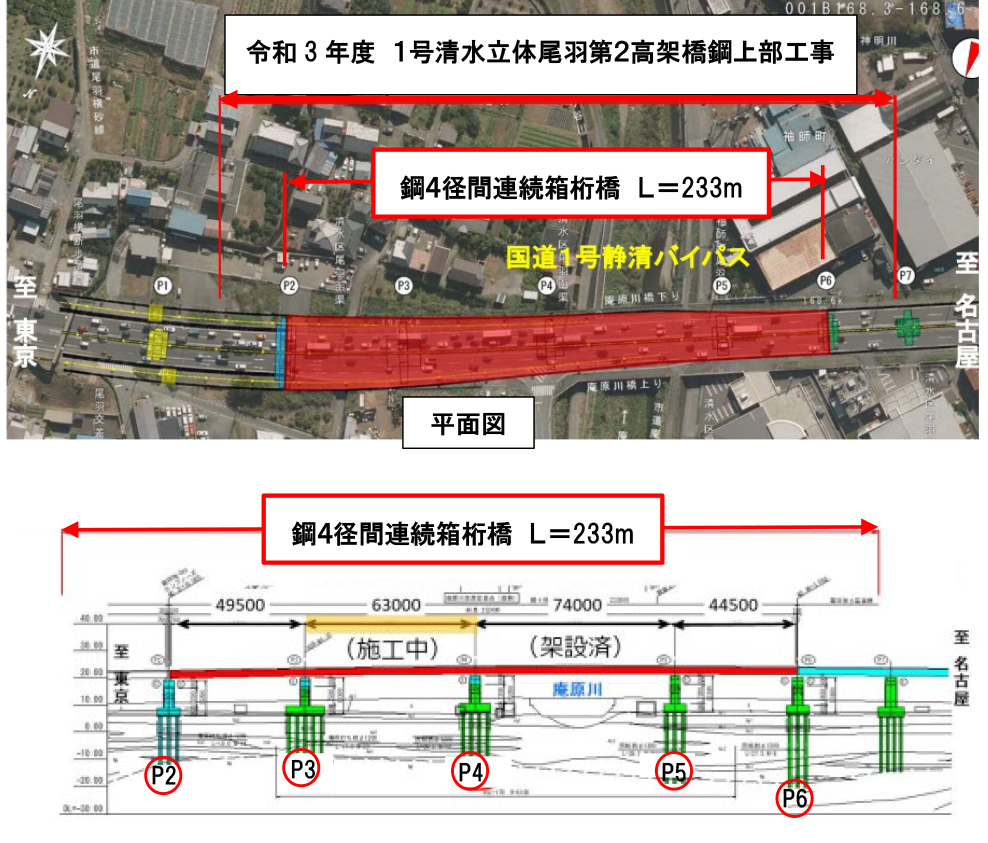

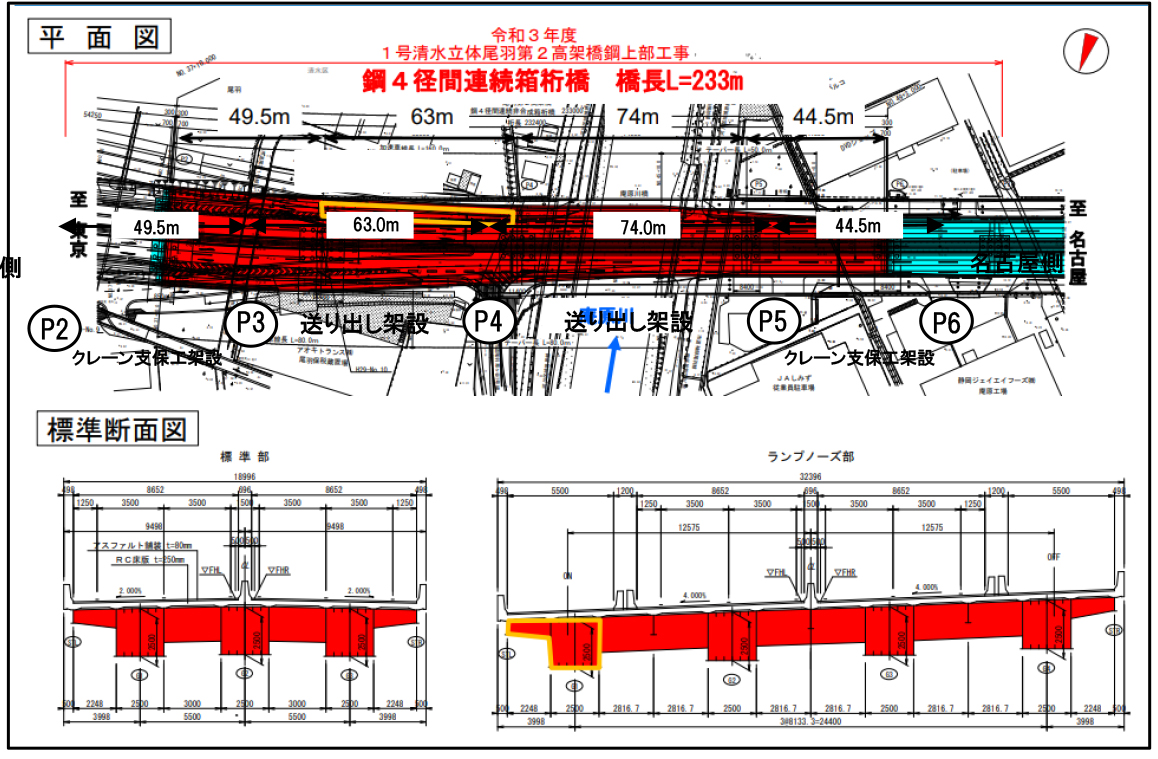

今回事故を起こした尾羽第2高架橋は、清水立体の東京側に位置する尾羽交差点を跨ぐ立体化工事である。尾羽第2高架橋P2からP6間の橋長233mの鋼4径間連続箱桁橋の建設工事は、図‐13に示すように第一に二級河川の庵原川を跨ぐP4・P5径間(74ⅿ)を先行して架設し、第二に図‐14に示すようにランプノーズに繋がるばち形状に広がる P3・P4径間(63ⅿ)を架設、第三、第四に先行架設した径間の両側に位置するP2・P3径間(49.5ⅿ)とP5・P6径間(44.5ⅿ)を架設し、連結・連続化させる工程で進められていた。

図-13 清水立体尾羽第2高架橋鋼上部工事概要/図-14 鋼4径間連続箱桁橋:尾羽第2高架橋

横移動方式が異なるにもかかわらず先行架設したP4・P5計画を準用

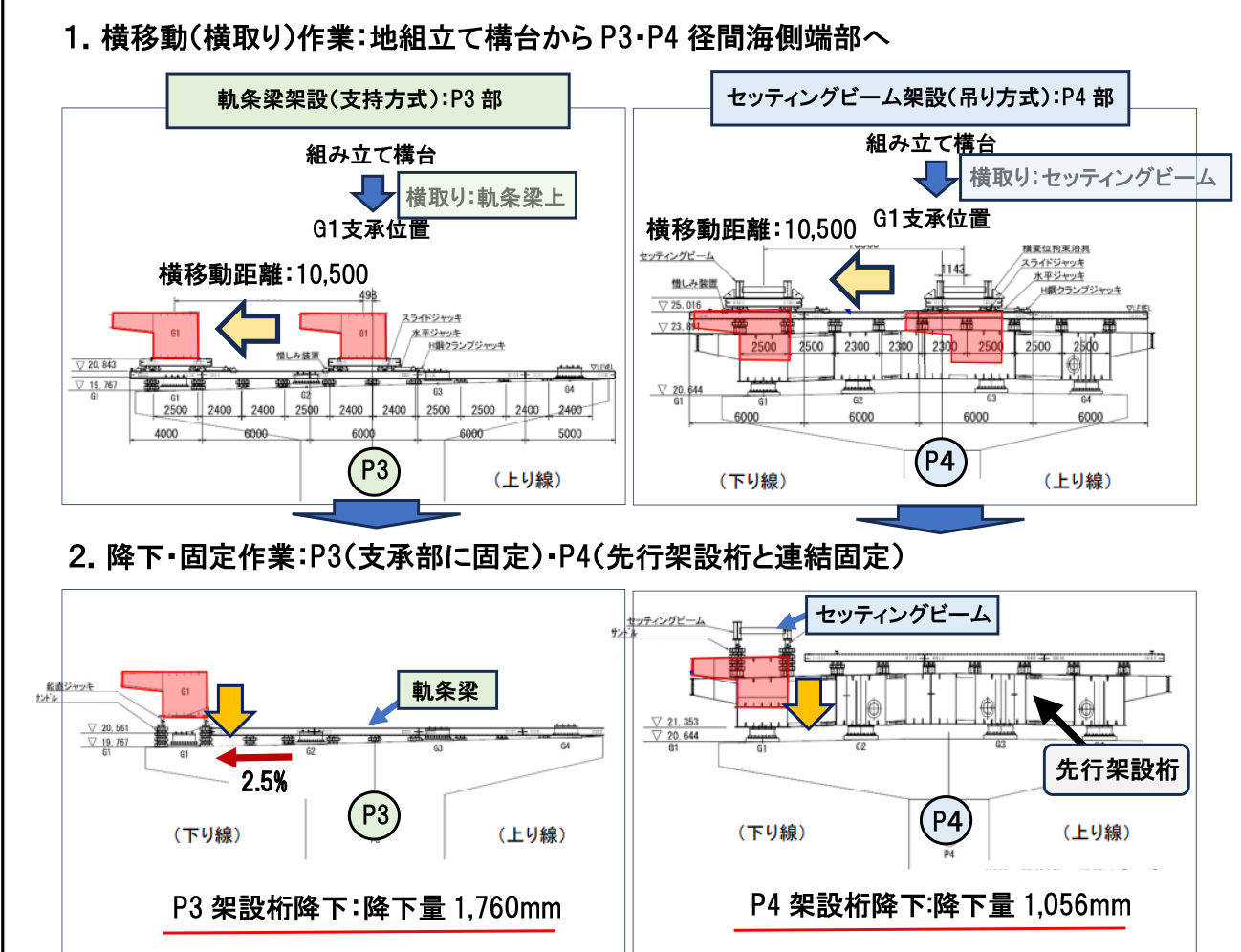

今回発生した事故は、当該立体化区間P3・P4径間の車線中央部に仮設の組立構台ヤードを構築、工場製作した鋼箱桁等ヤード上で地組立てし、海側に横移動して端部の指定箇所で降下させ、P3上の支承に固定する一連の作業内で発生している。先行架設したP4・P5はヤードから縦送りして当該径間に運び、その後各桁を軌上梁+ジャッキによる方式で横移動させて架設している。事故を起こしたP3・P4は、縦送りが無く横移動(横取り)のみであるが、軌上梁とセッティングビーム+ジャッキによる方式の架設計画は、横移動方式が異なるにもかかわらず先行架設したP4・P5計画を準用している。今回採用した架設工法自体は、過去に同様な架設は数多く行われ、特殊と思われる構造、環境等は見当たらない。当該架設工事も、過去に発生した架設事故発生のたびごとに安全対策等を見直し、取り纏め、国、学会及び関連協会等から指導されているはずの種々な対策を遵守し、施工していれば、事故発生の可能性は極めて低いと断言できる。しかし、難易度が高い部分が無く、高い技術を要するとは思えない条件下の当該上部工建設工事において、架設中の桁を落下させる想定外の事故が発生した。

海側に張り出しブラケットを持つバランスの取りずらい桁

固定する橋脚天端エリアが狭隘

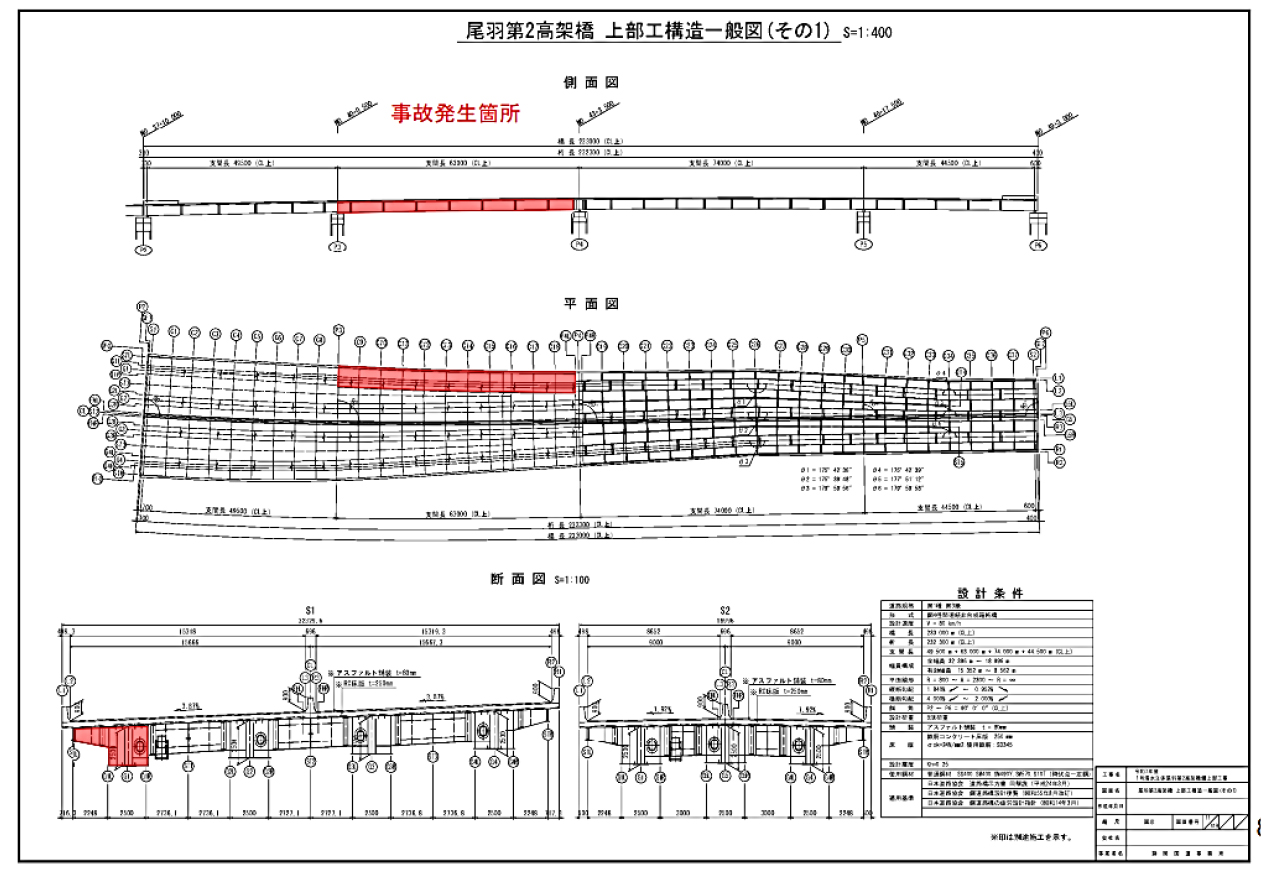

桁落下事故発生を受け、私なりに今回の架設工事について考えてみた。今回落下させた鋼箱桁は、図‐15に示すように赤色に着色した断面で明らかなように、海側に張り出しブラケットを持つバランスの取りずらい桁であったこと、橋梁の横断勾配が海側に向かって2.4%(桁横移動方向)あったこと、P4上の支承に固定されP3側に張り出している先行架設している鋼桁に空間上で連結すること、及びP3橋脚の海側端部(橋軸直角方向)にある支承に桁を降下させ、固定する橋脚天端エリアが狭隘であったことが、事故が発生した原因として考えられる。

図-15 尾羽第2高架橋上部工構造一般図

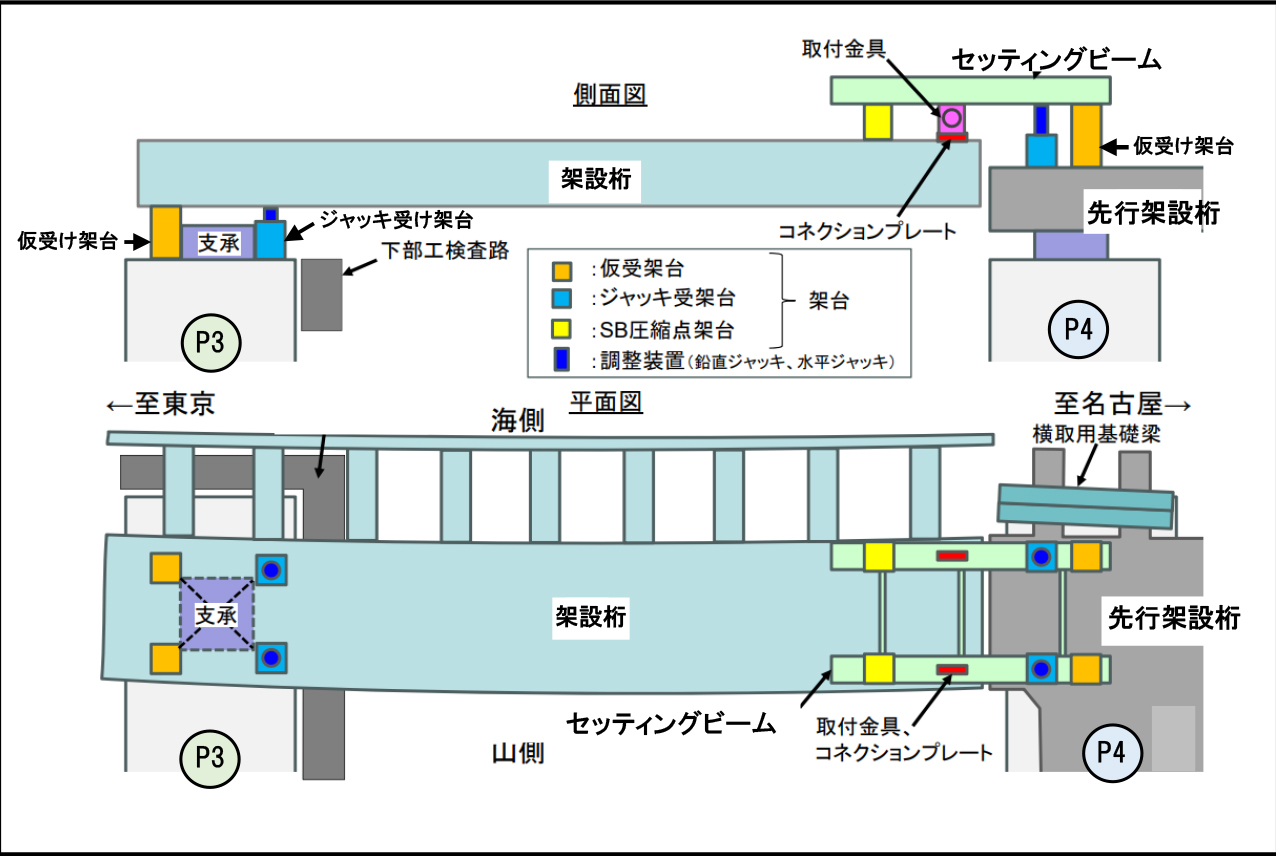

横移動させ架設する桁の固定箇所の差異から、図-16に示すようにP3上は横取り軌条梁を使用し、P4上は仮受け架台のあるセッティングビームの採用と、両端で異なる横取り工法を採用している。

図-16 P3,P4横取り架設装置のイメージ図

さらに、P3軌条梁方式側の桁降下量は、1760mm、P4セッティングビーム方式の桁降下量は、1056mmと約700mmの差異がある。図‐17に今回採用した架設する桁の左右が異なる横取り装置の詳細イメージ図を示す。以上が公表された資料を基に、私が分析した本現場特有の架設条件及び選択した架設工法である。

図-17 横取り架設工法の差異:P3橋脚部及びP4橋脚部

ここで、架設する桁を横移動させて架設する、横取り架設の留意点について示す。

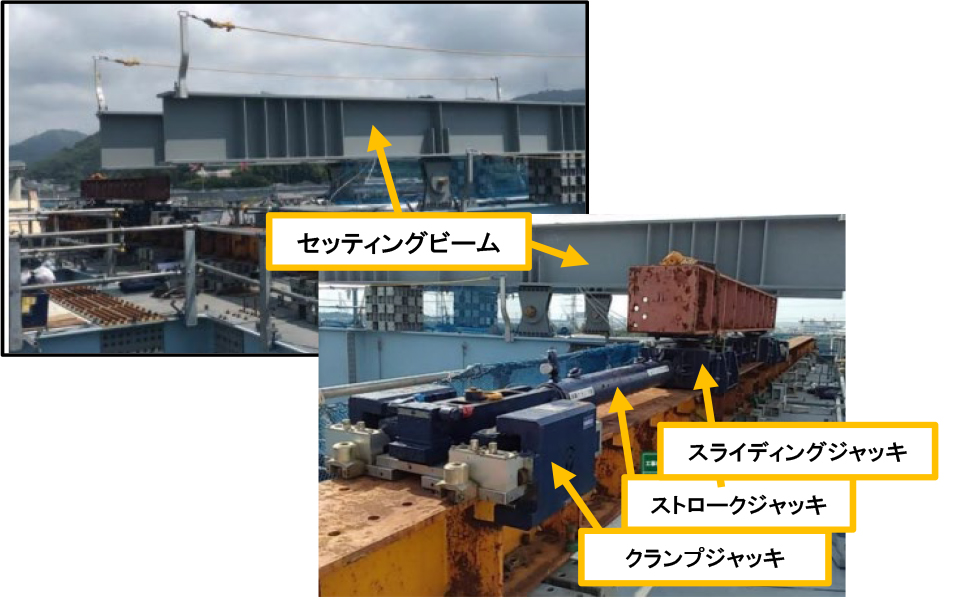

通常、鋼桁や部材を横方向に移動する場合、横取り作業中の両端の移動量及び移動速度が計画量に適合しているかを施工段階ごとに確認し、両端の作業の連携を緊密に行うことが必要となる。また、横取り作業は、桁がバランスを崩しやすいことから転倒防止に十分注意し、横取り方法に応じた惜しみワイヤーや逸走防止装置等を必ず設置している。一般的に横取り装置としては、エンドレスローラやスライドジャッキが使用され、牽引には、チルホールやシリンダージャッキとH形鋼クラップを使用する場合が多い。また、横取りした桁を所定の位置に固定する場合、桁や部材を扛上(こうじょう)や降下させることになるが、その際、種々なジャッキを使って作業を行っている。扛上及び降下作業の留意点は、不均等な荷重の作用、ストロークの不均等などによって、本体構造物の局部座屈や変形の発生、あるいは支持する部材や架台の転倒なども発生するので、十分な安全確保が必要となる。

桁降下及び扛上作業

今回の落下事故発生のピンポイントに横取り作業以降に行った桁降下及び扛上作業が想定できる。その際の留意点としては、ジャッキ能力に余裕を持たせることがあげられ、一般的にジャッキやポンプ能力が1.2~1.5倍ある装置を使うことが必要となる。特に、降下及び扛上作業においては、多点ジャッキ使用時のジャッキ作業の不ぞろいによって各ジャッキに均等な反力が作用しないことを想定し、ジャッキや架設する桁、部材の反力管理を常時監視して適切に行うことが重要である。また、ジャッキ使用においては、ジャッキの底面反力を受ける確実な耐力を持った平坦な地盤や仮設機材を準備することが必要条件であり、受け架台は、水平に据え付け、鉛直力、横方向力に抵抗できることが必要である。現地環境が先に示す十分な耐力確保が不可能な条件下であると判断した場合は、枕木、H形鋼、鋼板などを敷いて底面反力の分散を図ることが重要である。先に示すように架設作業には多くの留意点が求められ、扛上及び降下作業においては、量的な閾値を2.0mとしている。この値を超える場合は、桁等の受け架台として使用するサンドルの井桁上積み上げが不安定となることから、吊り上げ設備の使用を推奨している。

両方が異なる架設方法をとる場合は移動量管理が重要

迫るタイムリミット…あらゆる面でバランスを崩す

今回事故を起こした桁架設のように、片側が軌条桁で架設桁を支持する図-18に示す軌条梁架設工法、もう一方が桁を吊り上げる図-19に示すセッティングビーム架設工法を使用する場合は、架設桁の支持方法に差異があることから、特に移動量管理が重要となる。今回事故が発生したP3・P4径間の架設は、先行架設したP4・P5径間の架設計画を準用した架設計画を承認され、施工したと聞いている。

図-18 軌条梁横取り架設装置:P3橋脚上/図-19 セッティングビーム架設装置:P4橋脚

しかし、P3・P4径間は、桁長が短くなってもバチ形状に広がり、片側に張り出しブラケットを保有することから偏心量もあり、さらに、マイナス材料として横断勾配2.5%ある。私の想定では、河川を跨ぐ先行架設した隣接径間の架設計画を当該径間に準用したことで作業員に心の緩みが生じ、人為的ミスが積み重なり、桁の横取り移動時の誤差が大きくなったと考える。当該径間の架設工事は容易であるとは言えないかも知れないが、施工前に受注者が架設計画書を取り纏め、発注者の承認を受ける前段階で十分な架設工法検討と安全対策を講じていれば、事故発生を回避できる環境及び条件であると私は思う。

私の推測では、今回落下したG1桁を横取りし桁降下した段階で、架設計画で想定していた誤差を超える移動量が生じていることに監督員や作業員が気付かず、最終ステップの所定の支承位置に桁を据え付けようとした時、誤差量が想定以上に大きく、このままではP3橋脚G1桁支承に据え付けられないことが明白になったと思う。次に、想定外の事態に気づいた架設責任者と作業員は、降下させた桁を許容誤差内に収めようジャッキ等を使って横移動させようとしたが思うようには動かず、計画には無い扛上作業を選択することになった。しかし、当該桁の架設・固定作業余裕時間はマイナスに、そして時間的な制約(工事規制時間、既設道路交通開放が午前6時)も迫ってくることから架設責任者や作業員に心の余裕が無くなり、心の焦りからか、肝心の支持点や受け架台等の安定確認が十分に行われず、結果的にバランスを崩し、コントロールを失ったことが主因であると私は判断した。

事故の責任は受注者側だけにあるのか?

技術的判断ミス、監督力不足等から事故を起こした責任は重大

私が指摘する人為的なミス発生の原因は、建設工事の発注・監督体制が請負業者の責任施工であることから、工事受注者である名村・日塔特定建設工事共同企業体にあると判断するのが一般的な流れである。しかし、私は、発注者である国土交通省側にも事故発生の責任はあると考える。その理由としては第一に、国内で数多くの桁落下事故を起こすたびごとに全国の官・民に警鐘を鳴らしてきた範となるべき国土交通省が直接工事を発注した現場で事故が発生したことにある。第二には、架設桁の横移動方式が異なるにも関わらず、先行した架設計画を当該区間に準用することを承認したことにある。第三には、技術や倫理に高いレベルを持つはずの行政技術者が集まる組織において、今回のような事故を起こすことは考えられず、技術的判断ミス、監督力不足等から事故を起こした責任は重大である。ここで、再認識が必要なことから我が国の桁や鉄骨落下事故事例を以下に示す。

道路橋等の桁落下事故として私が記憶しているのは、鋼桁では1991年3月広島市高架式軌道「新交通システム」鋼製箱桁落下事故、1993年7月秋田県田沢湖町鋼アーチ落下事故、1997年9月北海道千歳市鋼桁落下事故、1998年10月愛媛県今治市架設桁落下事故、2016年4月新名神高速道路有馬川橋鋼箱桁落下事故、コンクリート桁では2011年8月広島県三次市コンクリートセグメント桁落下事故、2015年9月愛媛県今治市コンクリート桁落下事故、そして建築工事では2023年9月東京都中央区日本橋ビル鉄骨落下事故などがある。ここで示した事故事例は一部であるが、事故発生のたびに国や関係協会は再発防止の警鐘を鳴らし対策を講じてはいるが、それにも拘らず、衝撃的な人身事故は繰り返し発生しているのが現状である。次に、今回の事故発生を受けて今後同様な事故が再び発生しないように一般的な桁架設中の事故発生原因と防止対策について示す。

.jpg)

お問い合わせはこちら

お問い合わせはこちら