首都高速道路の技術革新2024

~舗装設計施工要領の大改訂、CO2削減への取組み、耐震補強技術やLSF舗装の開発、景観性の向上、BIM/CIMやVEの進展~

「ダイスロッド式摩擦ダンパー」を橋軸直角方向用に改造

さらに高耐久な塗料を追求

塩分除去方法、高耐久膜材についても研究を進める

――話題を鋼橋塗替え塗装に変えたいと思います。新しい大規模修繕では鉛丹や塩ゴム塗料の塗り替えを進めていくと聞いていますが、そのための技術開発や新技術の採用は検討されているのでしょうか

加古 2014年3月に3号渋谷線、2015年2月には7号小松川線において、塗装工事の足場内で火災が発生し死傷者が出たことから、2017年8月に鋼橋塗装設計施工要領を抜本的に改訂し、初めて水性塗料を採用しました。さらに2019年8月には、塗り替え塗装において唯一水性化されていなかった「有機ジンクリッチペイント」のフラッシュラスト抑制性能の品質規格を定め、水性化を実現しました。なお、素地調整1種は「循環式ブラスト」を採用することを標準にしています。

しかし、今後は担い手不足が深刻な問題となる上、資機材費も人件費も高騰すると思われます。このような状況に対応するには、今から高耐久な塗料を採用し、塗装の塗り替えサイクルを長期化させる必要があります。そのため、紫外線に強い超高耐久上塗り塗料の研究に着手しています。研究の結果次第では、ふっ素樹脂塗料でなく水性無機塗料が首都高の標準塗料として採用される可能性があります。

荒川湾岸橋など、飛来塩分の影響を受ける湾岸線の高架橋の塩分除去方法についても研究を始めたところです。また、東京ドームの天井に採用されている高耐久膜材で高架橋を覆い、雨水、飛来塩分、紫外線といった劣化因子を遮断することで塗装塗り替え自体を長期的に回避するといった研究も進めています。

――超厚膜無溶剤形セラミックエポキシ樹脂塗料「ブラッシャブルS」を全国に先駆けて塗装設計施工要領に採用されていましたが、どのような場面で活用されていますか

加古 超厚膜無溶剤形セラミックエポキシ樹脂塗料は亀裂補修部など小面積塗装部に採用しています。

超厚膜無溶剤形セラミックエポキシ樹脂塗料の施工状況(井手迫瑞樹撮影)

「ダイスロッド式摩擦ダンパー」を橋軸直角方向用に改造

――次に、迫りくる首都直下地震対策について何か技術開発をされていればご紹介ください

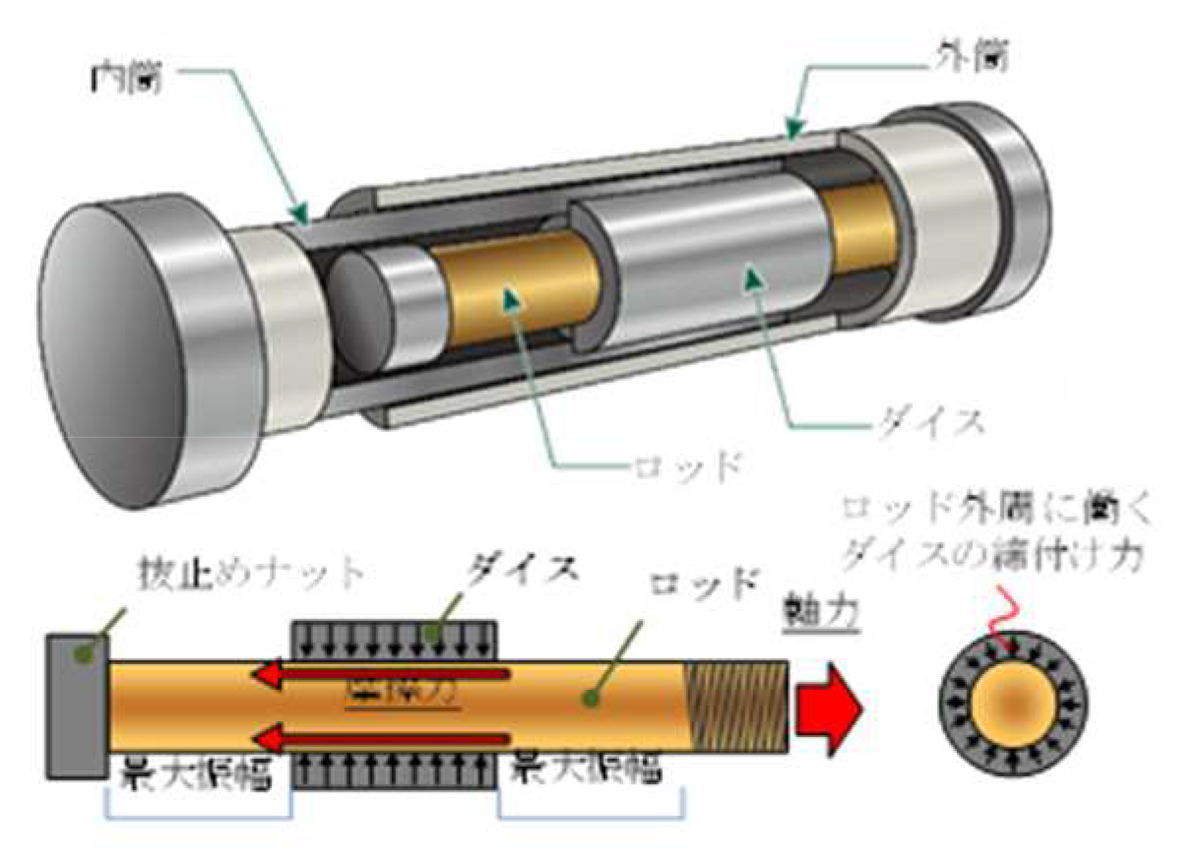

加古 昨年から今年にかけて、青木あすなろ建設、巴技研、首都高速道路技術センターと当社で「横変位摩擦ダンパー」を共同開発しました。これは同じメンバーで共同開発済みの「ダイスロッド式摩擦ダンパー」を橋軸直角方向用に改造したものです。ダイスロッド式摩擦ダンパー自体は既に11号線台場線や1号線上野線で32基採用しており、2019年に特許を取得、2020年度に国土技術開発賞を受賞しています。その後に開発に着手したのが、この「横変位摩擦ダンパー」です。

ダイスロッド式摩擦ダンパー

――ダイスロッド式摩擦ダンパーの改造がなぜ必要になったのでしょうか

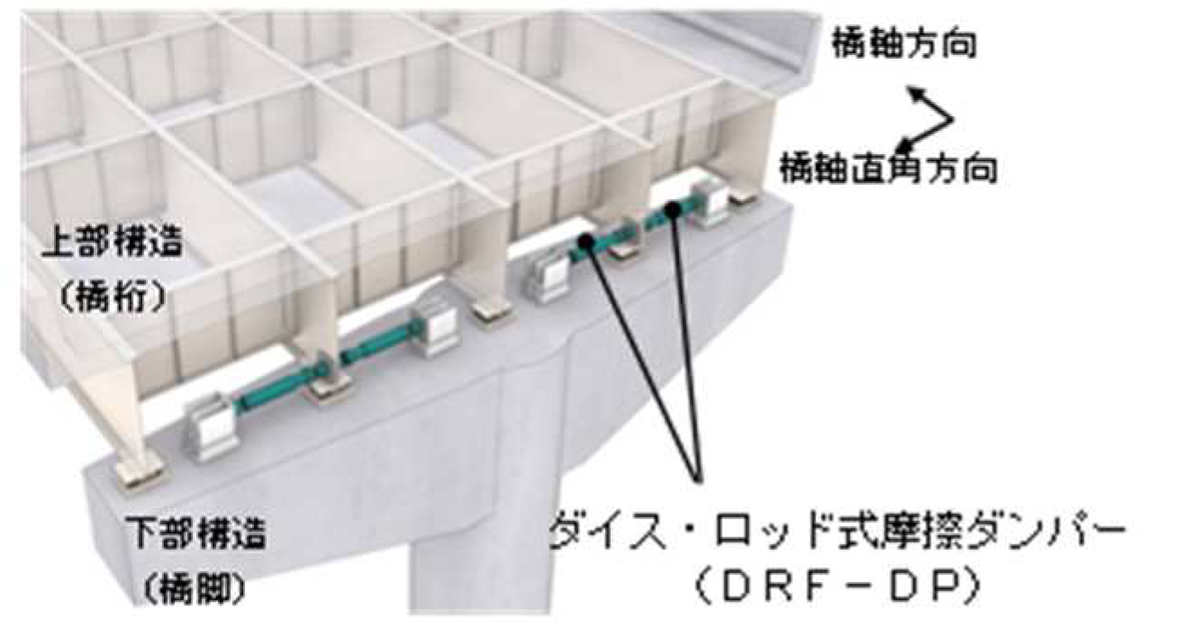

加古 可動支承部の橋軸方向は、温度収縮のゆっくりした変位に抵抗することなく追従するオイルダンパーが適しています。固定支承部の橋軸方向は一定の負荷がかかるまで上部と下部を連結させておくことが必要なため、摩擦ダンパーが適していますが、当時は首都高の高架橋に適する摩擦ダンパーが存在しませんでした。そこで開発したのが「ダイスロッド式摩擦ダンパー」です。しかし、可動支承部の橋軸直角方向に付けるダンパーは、一定の負荷がかかるまで上部と下部を連結させておくことが必要なだけでなく、橋軸方向の挙動には抵抗しない性能が必要となります。そこで新たに開発したのが「横変位摩擦ダンパー」です。

設置イメージ

補強効果の概念図

ダイスロッド式摩擦ダンパー設置状況

BP-Aを取り替えずに継続使用する技術を開発

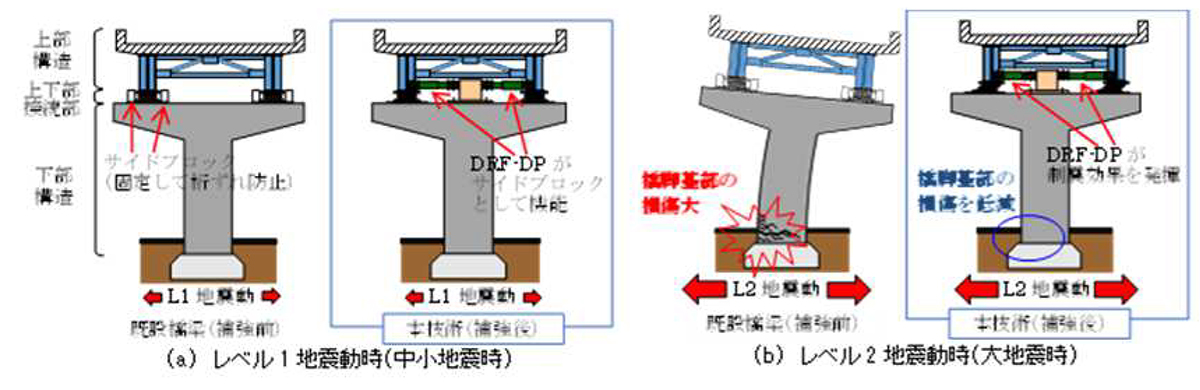

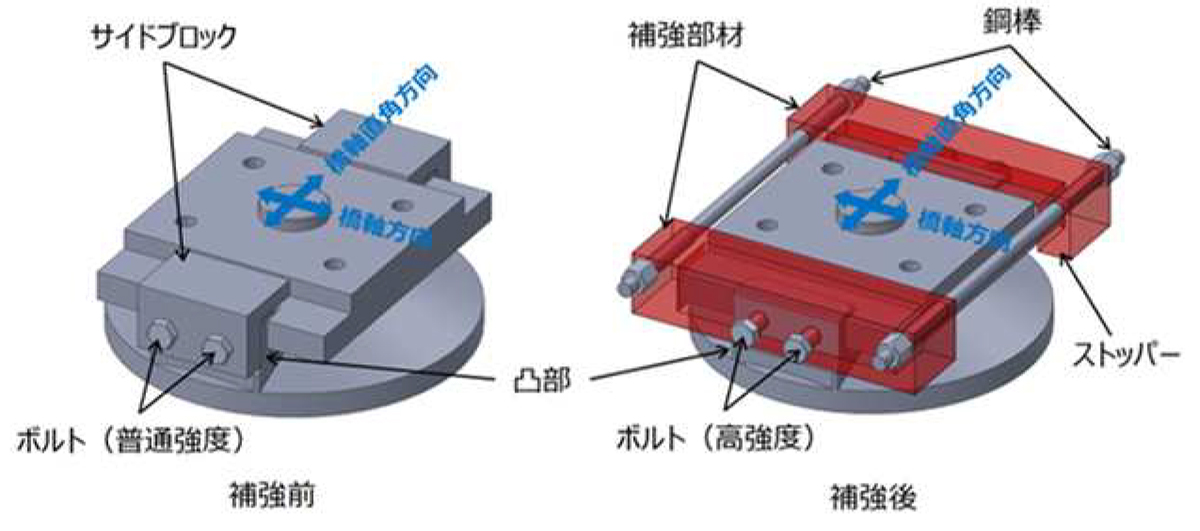

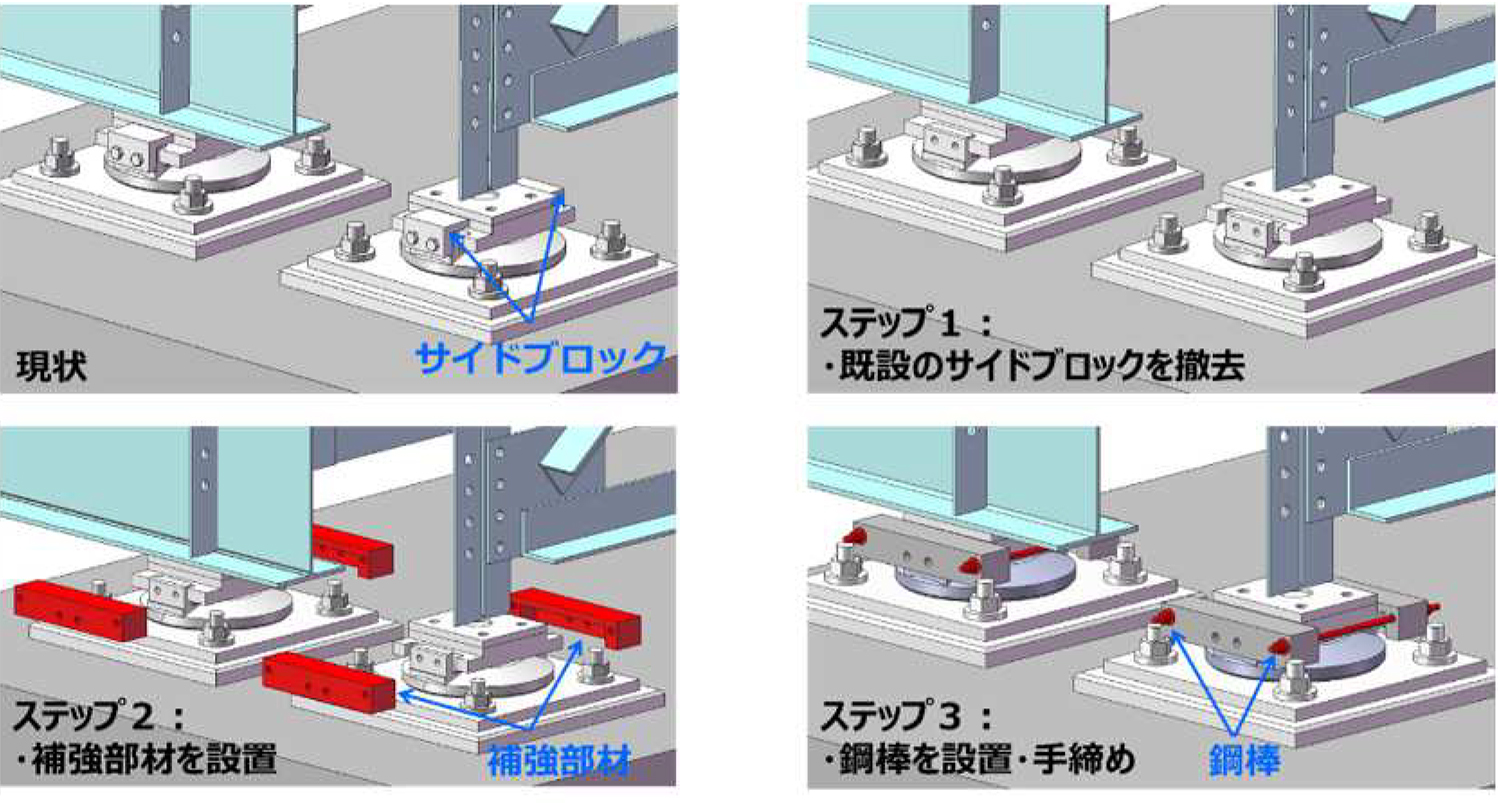

補強部材を支承の両側から挟み込み、両者を鋼棒で連結する簡易な補強構造

――BP-A支承を補強する技術についても最近開発されたそうですね

加古 BP-A支承は首都高で最も多く使われている支承で、約1万8千基存在します。しかし、阪神淡路大震災では金属製の支承に顕著な被害が確認され、東日本大震災では首都高のBP-A支承でもサイドブロックやセットボルトで被害が出たことから、全てのBP-Aをゴム支承に取り替えることにし、工事を進めています。

BP-A支承補強技術概要図

しかし、膨大な数のBP-A支承の交換には相当の手間と時間がかかること、これまでに取り外したBP-Aはどれも見た目が健全であったことから、40年近く使用されたBP-Aでその性能を確認しました。その結果、新品とほぼ変わらない性能が確認できたことから、BP-Aを取り替えずに継続使用する技術を日本鋳造および首都高速道路技術センターと共同で開発しました。BP-Aは健全であってもサイドブロックなどはタイプB支承の性能を有していません。そこで、補強部材を支承の両側から挟み込み、両者を鋼棒で連結する簡易な補強構造を開発したものです。これにより支承交換と比べて施工性も工事費も劇的に改善できました。

――鉛直方向の補強はどのようにしておられますか

加古 取り付けボルトを高強度ボルトに交換することで補強します。

――これは応急処置的な工法と考えればよいのでしょうか

加古 この装置で補強すればタイプB支承と同等以上まで耐力が上がるので応急処置ではありません。補強したBP-Aが経年劣化し、回転や滑動といった機能が消失した場合にはタイプB支承に取り替えますが、これまで撤去してきたBP-Aの状態からすると、その耐久性はきわめて高いと思われるため、機能が消失するにはかなりの年月を要すると思われます。

BP-A支承補強技術ステップ図

支承部材落下防止対策用組紐およびネット 対象は約7万6千基

合成繊維製のため軽量で作業性に優れ、設置後も支承に悪影響を及ぼさない

――支承の部材落下防止技術について教えてください

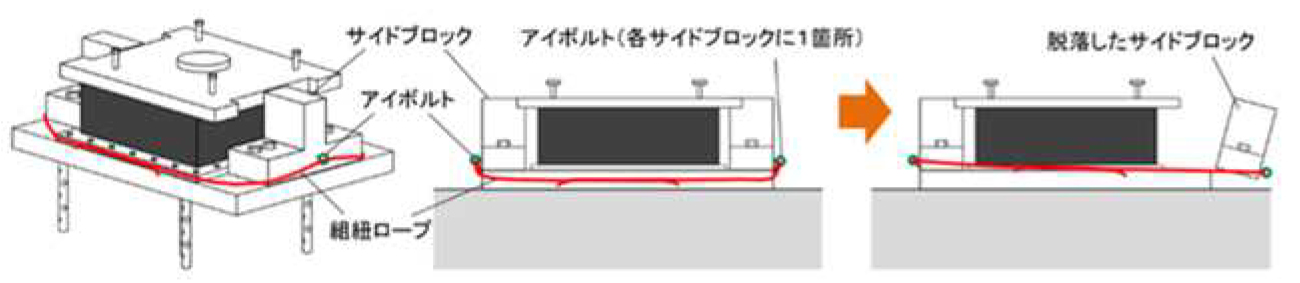

加古 支承部材落下防止対策用組紐およびネットは、地震で支承が壊れ、その一部が高架下に落下して第三者被害が発生するのを防ぐために、日本支承協会、前田工繊、首都高速道路技術センターと当社で共同開発したものです。阪神高速で大震災を経験された方から、当時破損した支承の一部が余震で落下してくることが復旧作業の大きな妨げとなったと伺ったことがあります。東日本大震災では首都高の大黒ジャンクションでも支承の一部が高架下に落下しました。

今回開発した材料は、落石防護ネットに使われているポリエステル繊維製の組紐やラッセル編みネットを改良して製作したものです。合成繊維製ですので、チェーンと比べると軽量で作業性に優れ、設置後も錆びたり支承の塗膜を傷つけたりすることはありません。そのため、首都高の橋梁構造物設計施工要領で標準材料として採用しています。首都高が保有する支承は全部で約7万6千基ありますので、部材が脱落すると第三者被害が生じる可能性が高い場所から優先して設置を進めています。

組紐は支承板支承やゴム支承などのサイドブロックが落下するのを防ぐ場合に、ネットは複数の部材が脱落する可能性のあるピンローラー支承やピボットローラー支承全体を覆うことで部材の落下を防ぐ場合に採用しています。

ロープタイプ

ネットタイプ

車両滞留も交通開放の遅れも生じさせないロードヒーティング

カーボン繊維を練り込んだ和紙に電気を通して加温

――新たなロードヒーティングを開発されたそうですね。まずは開発した目的を教えてください

加古 ロードヒーティングの開発は2018年1月の大雪がきっかけです。大雪対策の基本方針として、現在、首都高では積雪時に車両の滞留が生じないよう、降雪予報に合わせて予防的通行止めをするようにしています。しかし、広範囲で通行止めすると除排雪範囲が余りにも広くなり、降り止み後の交通開放が遅れる要因になります。そのため、降雪時にも車両の通行を維持する範囲や、通行止めして降雪後に除排雪する範囲をできるだけ少なくすることで、車両滞留も交通開放の遅れも生じさせないようにすることを目指しています。しかし、車両の通行を維持する範囲に勾配が急な場所では車両の滞留が生じる可能性があります。そういった場所に設置することを想定して開発したものです。

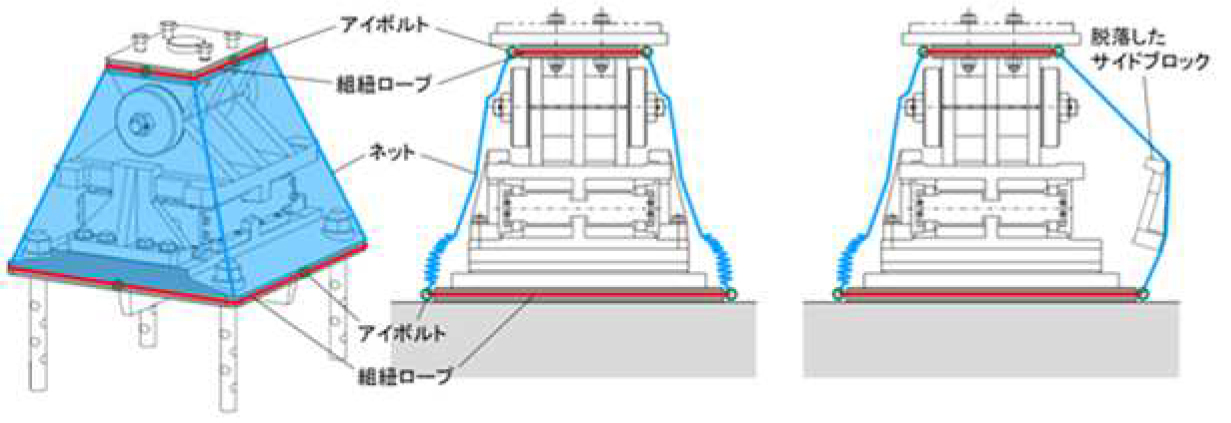

ロードヒーティング設置イメージおよび加温状況

――これまでのロードヒーティングとはどういった点が異なっているのでしょうか

加古 一般にロードヒーティングは、電熱線や温水管を舗装の下に埋めるものを指しますが、設備の設置に手間と費用がかかる上、故障すると補修が困難なことが大きな課題でした。太陽株式会社と当社で共同開発したロードヒーティングは、カーボン繊維を練り込んだ和紙に電気を通して加温するという、これまでにない新しいタイプのもので、設置方法も独特です。舗装のタイヤが走行する位置に路面カッターで幅9mm、深さ40~70mmの溝を設け、高さ30~50mmの加温シートを縦に挿入し、シール材を充填して固めるだけです。薄い細いシートが埋まっているだけですので電気代はほとんどかかりませんが、熱が届く範囲も限られます。しかし、その上を車が継続的に走行すると、雪が溶ける範囲が広がることを確認済みです。材料に和紙を使っている理由は、とにかく安価なことと、舗装と一緒に切削機で除去できるためです。舗装の打ち換えとセットで設置しなおすことになるので、舗装の耐用年数以上の耐久性は必要ありません。

首都高では現在3ヶ所で設置が完了し、今後も採用範囲を拡大していく予定ですが、手軽さと優れた性能が評判となり、首都高以外でも、積雪地域の国道や高速道路で採用が進んでいる状況です。

附属施設物景観設計要領を策定

大判化した透光板で開放的な走行空間に変えていく

――このたび附属施設物景観設計要領という新しい要領を発刊されました。その経緯を教えてください

加古 2018年に初めて「景観に配慮した附属施設物設計ガイドライン」を策定した際、私も中心的に携わりました。当初は社員向けのガイドラインでしたが、設計業務を受注される方にも附属施設物の景観についてより良くご理解いただけるよう、ガイドラインを要領として再編し、さらに最新の知見を追加して今年3月に発刊したのが「附属施設物景観設計施工要領」です。

透光板の標準サイズを高さ2m×幅3mに拡大することで支柱間隔を標準で3mまで拡大

首都高速道路を走行していて一番目にする附属施設物は遮音壁ではないでしょうか。黒く煤けた吸音板に囲まれた閉塞的な走行空間を、これからは大判化した透光板で開放的な走行空間に変えていきます。その透光板も、紫外線による白濁や黄変が景観を損ねている場所があります。そこで、長期間透明性を維持できる材料を採用するため2023年10月に「附属施設物設計施工要領(遮音壁編)」を改訂し、使用目標年数を20年から50年に引き上げました。

現在、積水樹脂製の「ポリカーボネートガラスコーティング」と、日鉄神鋼建材と当社で共同開発した「化学強化合わせガラス」が要領で定める厳しい品質規格試験に合格しています。また、透光板の支柱間隔がこれまで1.5~2mと「林立」状態だったのが大きな問題でしたが、透光板の標準サイズを高さ2m×幅3mに拡大することで支柱間隔を標準で3mまで拡大しました。写真は5号線の音羽付近で吸音板から大型透光板に取り替えた箇所です。今後はこのように開放的な走行空間を各所で形成できると思います。

お問い合わせはこちら

お問い合わせはこちら